CFB鸡粪燃烧发电技术问题及解决方法

圣农实业是全国规模最大的私营养鸡企业,每年产生大量的养鸡废弃物—鸡粪(2008年年产鸡粪达25万吨),鸡粪的大量产生不但严重制约了企业的发展,而且对当地环境造成了严重污染,并威胁到闽江上游水资源的安全。

面对这一难题,圣农人开拓思维、大胆创新,提出了利用鸡粪直接燃烧发电的新思路,不但解决了制约企业发展问题、环境污染问题,还可将鸡粪燃烧发电,创造丰厚的经济效益。

经过多方考察论证,2007年12月,武汉凯迪控股投资有限公司与福建省圣农实业有限公司合资建设合资建设的福建凯圣生物质发电项目正式开工建设。工程建设规模为2×12MW汽轮发电机组+2×65t/h循环流化床锅炉,工程建成投产后,年可消耗鸡粪25万吨,节约标煤9.4万吨,减少CO2温室气体排放12万吨。

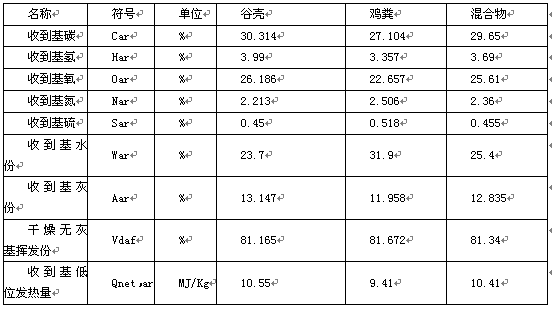

本工程65t/h循环流化床锅炉由武汉凯迪电力工程公司设计,江西江联环保能源公司生产。型号KG65—5.29/450-FDJ1,型式为次高压中温循环流化床锅炉,最大连续蒸发量65 t/h,额定蒸汽压力5.29Mpa,额定蒸汽温度450℃。本锅炉采用单汽包自然循环、平衡通风、绝热旋风分离器、两级喷水减温。鸡粪燃料元素分析数据如下:

本工程汽轮发电机组由南京汽轮电机(集团)有限责任公司设计生产。汽轮机型号C12/4.9/0.981,型式为次高压中温抽汽凝汽式汽轮机,额定功率12MW,新蒸汽压力4.9Mpa,新蒸汽温度435 ℃,新蒸汽进汽量 65 t/h;发电机型号QFJ-15-2-10.5,额定功率15MW,额定电压10.5kV,额定电流1031A。

2009年4月6日,福建凯圣#1机组开始并网试运,标志着亚洲第一座用循环流化床锅炉直接燃烧鸡粪发电的节能环保电厂建成投入试运行。

本文重点介绍了利用循环流化床锅炉直接燃烧鸡粪发电试运过程中遇到的技术问题及其解决方法,希望能对相近类型电厂提供有益的借鉴,为生物质废物综合利用事业、节能环保事业作出一定的贡献。

1、油枪点火不着、着火后频繁灭火问题

3月19日,#1炉点炉吹管,17时50分,#1炉开始进行油枪点火,但多次灭火点火不着,重新进行油枪清理、雾化试验未发现异常,后分析发现点火风量偏大(点火风6000Nm3/h,混合风12000 Nm3/h)。

19时15分,将点火风、混合风分别降到4000 Nm3/h、6000 Nm3/h后,#1炉右油枪着火成功。

但左油枪仍多次点火不着。通过点火过程观察发现:点火枪打火过程中一直火检无火,而打火枪撤出瞬间,火检短时间发出着火信号后又很快消失,通过以上现象分析判断可能是点火枪太靠里造成点火不着,后将点火枪抽出20mm后,左油枪 点火成功。

左油枪点火成功后,又频繁出现运行一段时间后灭火现象,经分析、检查发现左侧油枪火检保护强度、频率定值整定太高,后将整定值调整后,左油枪一直保持稳定运行。

2、给料机堵塞

3月19日,#1炉点炉吹管,到3月20日1:00,#1炉达到投料条件,#1炉4台螺旋给料机第一次启动投料,但投运后,相继出现卡涩,给料机被迫停运,而且造成了#3给料机减速机地脚螺栓被拔起。造成本次给料机卡涩的主要原因是给料机出口处螺旋轴支撑装置和上部盖板共同阻碍出料,造成出口堵料卡住给料机。后将给料机上部盖板取消,并加装给料机出口导料装置,给料机运行恢复了正常。

3、调节保安系统故障

3月25日, #1机调节保安系统试运,OPC油压不能建立,经分析、检查,OPC油压不能建立是由于OPC阀块内部有纸片,堵塞OPC阀块内部油路造成,纸片取出后,OPC油压最终建立起来。

OPC油压不能建立处理正常后,又发现#1机打闸后OPC油压卸不掉、调速汽门不能关闭,后经分析检查,OPC油压卸不掉为OPC阀块内部泄油阀生锈卡涩所致,对泄油阀进行除锈、清理后恢复正常。

3月27日,#1机组空负荷试运,进行注油试验后,#1机挂闸挂不上,经分析、检查,确认为危急保安器滑阀卡涩所致,对危急保安器进行检修后,重新进行注油试验、挂闸正常。

4、凝结泵出力下降问题

3月27日,#1机组空负荷试运,凝结泵多次出现出水量下降、不打水现象,经轮流对各凝结泵入口滤网清理、并取消细滤网,勉强维持了凝结水系统的运行。

4月6日,#1机组20%负荷试运中,又出现凝结泵不打水问题(3台凝结泵全部开启,仍不能保证热水井水位),#1机组被迫停机。经分析、检查,凝结泵不打水是由于#1机轴封加热器疏水接入热水井中上部,而轴封加热器疏水水封高度不足存在漏气现象,热水井水位升高后,部分气体被携带进入凝结泵造成。后对轴封加热器疏水进行了改造,消除了因漏气而造成凝结泵不打水问题。

5、锅炉带不上负荷

4月6日,#1机组第一次并网,正式投入带负荷试运。到4月8日,根据试运要求机组负荷需要由4MW增加到12MW(满负荷),但锅炉给料、送风量均基本到额定值,锅炉负荷一直上不去。经分析,锅炉负荷上不去原因为二次风量过大,炉膛出口温度上不去(床温750,炉膛出口只有400)造成。经过对二次风的调整,炉膛出口温度由400上升到750,在给料量减小、一次风、二次风均有所减少的情况下,锅炉负荷、机组负荷均明显上升,最终达到了满负荷的要求。

6、压缩空气系统压力不能满足需要问题

#1炉、#1机组投入试运后,发现压缩空气压力经常严重偏低,影响了输灰系统正常运行,影响了除尘器的正常清灰。

经检查分析,造成压缩空气压力严重偏低的主要原因为:压缩空气系统2只储气罐设计为并列运行,实际安装为单独运行,使得压缩空气缓冲空间减少,用气量瞬时过大时,压力下降过快;输灰系统程控程序中输灰时间设定过长(达150秒),使得输灰用气量过大;除尘器清灰程序中,除尘器清灰周期设定过短(120秒),使得除尘清灰用气量明显过大。

后对压缩空气储气罐改为并列运行,对输灰程控输灰时间、除尘清灰周期进行了修正,压缩空气压力恢复了正常。

7、返料器频繁堵塞问题

#1机组投入带负荷试运行后,#1锅炉于4月8日、12日、21日先后3次出现返料器、料腿堵塞问题,造成机组屡次被迫停运,严重影响了机组的试运进程,对机组正常投运提出了严峻挑战。

(1)4月8日第一次堵灰分析处理

4月8日7: 31,#1炉返料器第一次发生堵塞,锅炉、机组被迫停运。经打开返料器、分离器人孔检查,返料器、料腿积满灰,分离器内积灰到一半高度,并伴有循环灰板结现象。

电厂方分析认为,返料器已堵塞的主要原因是:返料器出力不足,料腿内积灰越来越多;返料中止后,因返料器、料腿内循环灰含有少量低熔点化合物,具有很强有力粘附性,低熔点化合物将循环灰粘结,灰内出现一定程度的板结。

根据以上分析,电厂方提出:对返料器特性进行试验,确定最大返料量,并分析计算循环灰量,必要时组织改造,增加返料器出力。

安装调试单位分析认为:堵塞的原因是料层差压控制较高影响返料、返料器及料腿烘炉不彻底循环灰被返料器析出水分粘结造成,只要控制好料层差压、适当延长从点炉到高负荷的时间就可以解决问题。基于以上分析,因而未进行返料器出力等性能试验,未加返料器放灰管。

(2)4月12日第二次堵灰分析处理

4月12日,返料器、料腿堵灰清理完成后,#1机组再次启动进行带负荷试验,23:07返料器再次堵塞,锅炉、机组被迫停运。锅炉、机组停运后,检查发现料腿、返料器内积满灰,并有明显整体结块现象。

对于第二次堵塞,电厂方认为:堵塞原因是返料器出力不足,较高负荷运行时料腿中循环灰积灰较多,造成流化不良,又因鸡粪燃料灰中含有低熔点物质,循环灰在较高温度下有粘结性,流化不良而堆积时结块,应采取:对返料器特性进行试验,调整返料、松动风配比,确定最大返料量,并分析计算循环灰量,必要时组织改造,增加返料器出力。

设计安装、调试单位认为:堵塞的原因是循环灰在较高温度下有粘结性,逐渐粘附在料腿造成返料中止,应采取:设计加装料腿吹扫风,经常进行吹扫;增加返料器温度测点、床压测点,监视返料器参数;对返料器特性试验;化验循环灰熔点(后化验灰熔点为1160℃)。

分析会结束后,由设计、安装单位对料腿设计加装了料腿吹扫风管、风门(采用流化风机出风);对返料器加装了温度测点、床压测点;对返料器进行了试验。

(3)4月21日第三次堵灰分析处理

4月20日,#1炉返料器改造、试验后,#1机组再次进行带负荷试验,到4月21日13:01,返料器第三次堵塞,后#1锅炉、#1机组被迫停运。

停运后检查发现,返料器、料腿、分离器内积满灰,返料器、料腿内灰明显结块。

第三次堵塞发生后,电厂方分析认为:循环灰之间有结块现象,但与料腿之间基本没有结合,说明堵塞原因不是料腿粘灰而堵塞;回料阀压力逐渐上涨,后料腿压力迅速上涨,说明堵灰起源是从返料器出力不足开始的,堵塞原因是返料器因设计、调整等原因出力不足,较高负荷运行时料腿中循环灰越积积灰较多,造成流化不良,又因鸡粪燃料灰中含有低熔点物质,循环灰在较高温度下有粘结性,流化不良而堆积时结块。应采取:对返料器特性进行试验,调整返料、松动风配比,确定最大返料量,必要时组织改造,增加返料器出力。

设计安装、调试单位认为:堵塞的原因为返料器因某种原因出力不能满足循环灰排灰要求引起,应采取:继续对松动风进行风量调整试验,增加返料器出力;在返料器人孔下部增加水平吹扫风,增加返料器出力。

分析会结束后,设计、安装单位在返料器人孔下方增加了水平吹扫风(用以增大返料器出力)。

(4)返料器改造后的效果

4月27日,#1炉、#1机组第四次启动进行带负荷试运(21:48并网),到4月28日17时,随着负荷增加,返料器内循环灰灰位又出现明显上涨(达到报警值)。后将可大幅增加返料器出力的水平吹扫风投入运行,返料器内灰位很快恢复了正常。

同时,试运过程中,为防止返料器内循环灰流化不良处发生粘结,通过调整二次风,一直将分离器、料腿、返料器内温度控制在750℃以下。

通过以上调整控制手段,机组多次启动,返料器仍运行正常,未出现堵灰问题。

8、#1机冲转中转速飞升问题

4月20日20时16分,#1炉、#1机组点火启动试运,到4月21日4时45分#1机组冲转,5时14分,#机组冲转到920rpm时,突然出现汽机自动主汽门开大,汽轮机转速飞升现象,运行人员紧急打闸,汽轮机超速最高达到3130rpm。

后经检查确认,本次汽轮机转速飞升故障是由于#1机组冲转期间,电气专业进行#1发电机出口开关拉合试验(试验位置),开关合闸后向DEH发出了并网信号,机组调速汽门自动开大造成。通过此次故障,各方认真吸取经验教训,对发电机出口开关试验时间作出了相关规定(禁止冲转期间进行合闸试验),并联系设计单位对发电机出口开关在试验位置发出并网信号的不合理现象进行设计改进。

9、主汽温度大幅波动、频繁超温问题

4月27日,#1机组启动试运,4月28日4时53分至29日2时41分,主汽温度多次大幅波动、超温。经分析,炉膛温度波动并不大,送风量、燃料性质等也无明显变化,主汽温度是随屏过出口、高过入口烟气温度而波动的,最终分析确认,是由于床温、炉膛出口温度控制过低(床温640℃,炉膛出口540℃),使得燃料燃烧非常不充分(屏过后部放灰发黑,燃料量基本相同情况下锅炉负荷只有床温较高时负荷的一半左右)造成的。

经过放循环灰,控制床温、炉膛出口温度达到了700以上,屏过出口、高过入口烟气温度不再有波动,蒸汽温度也最终趋于稳定。

10、床料结团问题

(1)第1次床料结团分析处理

4月29日,#1机组试运中,床温控制800℃以下,为减少循环灰量、减小返料器堵灰危险,8时27分,将一次风量由2.18万Nm3/h下调为1.85万Nm3/h。9时27分,一次风量又由1.85万Nm3/h恢复到2.15万Nm3/h。

9时27分至9时32分,一次风量自动上涨(由2.15到2.42),料层差压由3.6 Kpa下降为1.0 Kpa;床温急剧下降(765℃降为673℃);风室压力7.9 Kpa降为5.2 Kpa;9时32分,一次风挡板25调为22%,风室压力5.2下降为3.8。

9时56分,因床温过低(降到400℃)被迫停给料机;10时04分,停风机,开炉门检查,发现床料已经大面积结团(表层有一薄层焦);10时21分,#1机被迫解列。

床料结团发生后,安装、调试单位分析认为,造成本次床料结团的主要原因是炉膛中部温度控制过高造成(炉膛中部最高到1000℃,平均床温到800℃),只要控制好炉膛中部温度就能解决结团问题。

电厂方认为:一次风量控制过低(冷态试验,最低流化风量为28000Nm3/h,而结焦前控制一次风量只有18500Nm3/h达1小时),造成床料流化不良,流化不良处燃料燃烧热量不能及时带走而超温结团,最终结团面逐渐扩大,燃烧恶化,出现了大面积结团。

(2)第2次床料结团分析处理

5月3日,#1机组启动试运中,一次风量一直控制在28000 Nm3/h以上,炉膛中部温度控制在900℃以下,床温控制830℃以下,14时42分,又突然出现料层差压、风室压力大幅下降、风量自动上涨现象,一次风量降低后,风室压力大幅下降。15时5分,停风机检查,发现床层出现明显局部吹空现象(床层上有6处大的吹穿坑),其它部位有明显床料结团现象。

第二次床料结团发生后,安装、调试单位认为,造成本次床料结团的主要原因是床温控制过高造成,只要控制好炉膛床温就能解决结团问题。

电厂方认为:床料存在局部流化不良,流化不良处燃料燃烧热量不能及时带走而超温结团,燃烧恶化,出现了大面积结团、局部床料吹穿。

(3)第3次床料结团分析处理

5月8日,#1机组启动试运中,一次风量一直控制在32000 Nm3/h以上,炉膛中部温度控制在900℃以下,床温控制830℃以下。

23时4分,突然出现床温前后偏差过大(偏差到70℃),将一次风量由32000 Nm3/h提高到36000 Nm3/h,又出现料层差压、风室压力大幅下降,将一次风量降低后,风室压力、料层差压恢复正常,床温前后偏差逐渐恢复正常,但此后放渣管一直放不出渣,到5月9日4时21分,因床压过高被迫停炉。

停炉后检查,发现床层上部床料无异常,但床层下部有大量体积较大的块状结团块。

第三次床料结团发生后,各方分析认为:造成本次事故的原因是床料存在局部流化不良,同时床温控制偏高,流化不良处燃料燃烧热量不能及时带走而局部超温结团,加大一次风量后,结团破碎、有所缓解,但堵塞了放渣口无法放渣被迫停炉。为防止再次出现床料结团,应采取:保持较大一次风量、控制床温不超过800℃,彻底清理燃料内部杂物防止因杂物而造局部成流化不良。

11、烟气超温问题

5月21日,机组启动试运,负荷到达10MW,烟气温度超温;后降低负荷到4MW,烟气温度仍非常高,再次升负荷,排烟温度就超限。

福建凯圣生物质发电有限公司 韩新章(13859367909) 邢志辉