南川东胜火电厂75t/hCFB锅炉燃烧调整总结

摘要:关键词 过量空气系数 回料器 热效率

1 前言

南川东胜火电厂目前投运的75t/h锅炉为中压参数的CFB锅炉。该炉是东方锅炉集团(股份)有限公司在总结了国内外CFB锅炉产品经验的基础上生产的带有中温分离回料系统的CFB锅炉,锅炉于1998年5月31日通过72小时试运行,并开始商业运行。本文为该炉的燃烧调整试验后的经验总结。

2 锅炉设计性能及结构简介

2.1 锅炉规范

锅炉型号 DG75/3.82—8型

设计燃料 南川半溪无烟煤

额定蒸汽流量 75t/h

额定蒸汽压力 3.82MPa

额定蒸汽温度450℃

给水温度150℃

一次风温 210℃

二次风温 192℃

排烟温度 141.13℃

锅炉热效率 87.62%

脱硫效率80%

锅炉保证效率85%

2.2 设计燃料和石灰石特性

2.3 锅炉布置特点

锅炉为平衡通风,露天塔式布置,中温旋风分离器,全钢结构炉架,自然循环汽包炉;燃料和石灰石由锅炉前墙送入炉膛;一、二次风分别通过各自的空气预热器预热。

2.4燃烧系统特点

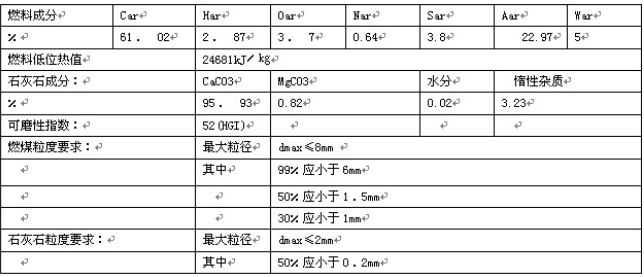

燃烧系统由炉膛、中温分离器以及”J”阀回料器等组成。送风方式为分级送风,一次风的一部分作为播煤风;回料器由罗茨风机供风。锅炉采用木炭在炉膛布风板床面上点火,同时配备了床上油枪点火系统。燃料经炉前的风力播煤机送入炉膛。经中温分离器分离下的细灰通过“厂阀回料器送回炉膛再燃烧。炉渣通过炉膛底部排渣管定期排放。锅炉系统布置示意图见图1。

3 冷态试验

为了全面了解锅炉的情况,除进行常规的检查以及一、二次风量和给煤、石灰石量等的标定处,还进行了其它一些冷态试验。

3.1 锅炉布风板布风均匀性试验

在测量了布风板阻力特性后,炉膛布风板上均匀地铺上400mm和500mm两种厚度的料层,为了更接近运行的实际情况,取堆积比重约有1.03t/m3的邻炉炉渣作为物料。物料加入后启动一次风机,风量由小到大,直至物料呈流化状态,同时观察炉内各处物料的流化情况,最后突然停风观察床面形态。

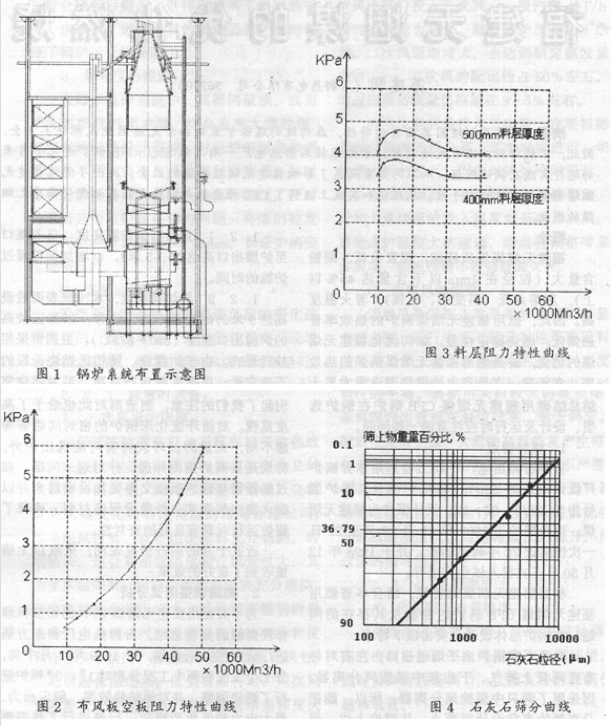

锅炉原设计采用“7”字形定向风帽,由于风帽出口直径及风帽布置节距等问题,床面物料分布均匀性较差。将定向风帽改为“蘑菇”形风帽后,床面物料分布均匀性较改前大大改善。布风板空板阻力和料层阻力特性见图2和图3。

3.2 回料器调整

回料器是循环流化床锅炉的一个重要部件,回料器的工作状态直接影响锅炉的运行。因此,在锅炉未投运前,应先进行回料器的运行观察。在回料器内还安装了若干温度和压力测点,以便监视锅炉热态时回料器的运行状态。总结以前回料器的运行经验,在回料器布风板上增设了排渣管,以便及时排出回料器内的杂物或焦块。

3.3 给煤、给石灰石量标定

为了便于全面掌握锅炉运行时的状态以及脱硫计算,进行了给煤、给石灰石量标定。

4 启动运行

4.1 流化状态观察

每次冷炉启动前,为了解物料的流化状态,在炉膛布风板上先均匀地铺上约330mm厚的炉渣。启动风机使物料呈临界流状态,观察床面物料流化均匀性,为正式点火作准备。

4.2 烘炉

为满足锅炉冷态启动的升温要求,锅炉点火前先在炉膛内加木材燃烧烘炉。根据不同情况,烘炉时间一般为4~6小时。

4.3 点火

锅炉达到温升要求后投入木炭升温,然后投煤运行一段时间后,再投入回料器使锅炉达到稳定运行。

5锅炉运行控制

5.1 风量控制

锅炉实际运行中,一次风所占比例约为50%;二次风占比例约为30%;播煤风占比例约为18%,其余为回料风。

5.2 床压控制

在锅炉运行过程中表明,较高的风室风压,锅炉运行也较稳定。因此,在实际运行中,尽可能地提高风室风压,也就是增加炉内物料的保有量。一般风室风压维持在10000Pa——l1000Pa。

5.3 床温控制

因在锅炉设计时考虑投入石灰石进行脱硫。而最佳脱硫温度为870℃左右,因此脱硫时床温控制在900℃以下。

5.4 回料量控制

实际运行中,要想维持床温,回料器必须排放部分回料灰。目前电厂将排放回料灰作为调控锅炉运行的一个手段。

5.5 石灰石利用率

电厂目前用于脱硫的石灰石粒度较粗,粒度筛分分布图见图4。从图中可以看出,2mm以上粒径的约占35%,1.5mm以上约占50%。此粒度分布的石灰石直接从采石场进料,若电厂将石灰石重新破碎达到设计要求,成本将增加一倍多。目前石灰石利用率为60%左右,大量被煅烧后的石灰石从炉底排出。

6 燃烧调整

6.1 过量空气系数调整

由于分离器工作温度与设计温度有一些偏差,实际温度高于设计温度。若上二次风量过大会提高炉膛上部温度,也使分离器工作温度提高。因此,在调整过量空气系数前的实际运行中,为了控制分离器的工作温度,尽量减少风量,特别是二次风量。尾部烟气中的过量空气系数也因此而偏低。为解决这一问题,除增加部分高温省煤器受热面外,适当提高下二次风量,并降低上二次风量。调整前实测的烟气中含氧量仅为2~3%,甚至更低。调整后烟气中含氧量控制在4~5%左右。经过过量空气系数的调整,锅炉的机械不完全燃烧热损失和化学不完全燃烧热损失大为降低。

通过调整表明,在保持同样的过量空气系数的条件下,投上二次风对燃烬是有利的。

通过燃烧调整,在额定负荷下,锅炉热效率可达87%以上。

6.2 锅炉低负荷试验

考虑到电厂夜间可能出现的压负荷运行情况,对锅炉不投油低负荷稳燃进行了试验。试验结果表明,在停投一台给煤机的情况下,锅炉能够在50%额定负荷以下稳定运行,蒸汽参数满足设计值。

6.3 锅炉超负荷试验

锅炉在110%额定负荷能正常稳定的运行,电厂最高超负荷运行负荷达85t/h左右。

6.4炉内脱硫试验

锅炉燃用的煤种是含硫量较高的无烟煤,煤中硫的应用基含量高达3.8%。为达到烟气排放标准,必须进行烟气脱硫,该炉采用的脱硫方法为加石灰石在燃烧过程中脱硫。电厂实际采用的石灰石的CaCO3含量与设计值相近,石灰石粒度因成本问题较设计值偏粗。因此,脱硫试验的Ca/S摩尔比较大。当Ca/S约为4时,脱硫效率可达到80 ~90%。

除了Ca/S摩尔比,炉膛温度和风量是影响脱硫效率的主要因素。当炉膛床温超过95℃时,脱硫效率明显下降。若过量空气系数太低,试验中α约为1.1时,脱硫效率也明显受到影响。

7 存在的问题及分析

7.1 回料器放灰

目前锅炉运行过程中,必须通过回料器排放部分分离灰,否则床温无法维持。由于影响炉膛密相区热平衡的因素较多,除设计因素外,有些因素是实际运行过程中产生的,如燃料种类和燃料粒度变化等。

7.2 排烟温度

现在锅炉在额定负荷下运行时,排烟温度高于设计的141.13℃。从对流受热面各处烟温分布看,在旋风分离器入口处烟温就偏高。因此,排烟温度偏高实际上是分离器前对流受热面传热计算不准确造成。

7.3 磨损

锅炉布风板上的风帽最初采用的是“7”字形定向风帽,产生过较严重的磨损问题。这个问题主要是风帽出口直径及风帽节距布置不合理引起的。若仍采用定向风帽,必须更改风帽出口直径和风帽节距。鉴于布风板开孔节距已定,将风帽改为“蘑菇”形风帽可不必更换布风板。风帽更改后,风帽磨损问题基本解决。

8结论与建议

8.1 锅炉蒸汽参数

锅炉在50~110%额定负荷范围内,蒸汽温度能达到设计值,蒸汽压力由于汽机原因一般维持在3.5~3.7MPa。

8.2 锅炉热效率

在试验其间,锅炉在各种负荷下测得的热效率在85%以上,最高达88%左右。达到保证的85%的锅炉热效率。

8.3 排烟温度

就排烟温度偏高问题,建议再增加部分低温省煤器受热面来降低排烟温度。

龚留升(东方锅炉集团公司 643001)