循环流化床锅炉点火研究

1 循环流化床锅炉的点火过程

循环流化床燃烧技术作为一项高效低污染的新型燃烧技术,是二十多年来迅速发展起来的燃煤新技术,是对传统的层状燃烧(链条炉)和悬浮燃烧(煤粉炉)技术的一项重大革新。循环床的点火就是指通过某种方式使床层温度提高到并保持在投煤运行所需的最低水平以上,从而实现投煤后的正常稳定运行。

目前,循环床锅炉的点火方式可简单地归为如下几种:微流化点火、流态化点火及循环床点火,分别指点火初期时床层的状态。点火热源可以是床上或床层中的油枪、气枪以及床下预燃装置产生的热烟气。福建纺织化纤集团有限公司2001年4月建成投产的35 t/h循环流化床锅炉(东方锅炉厂),配套床下油枪,采用预燃室热烟气微流化点火方式。该炉调试运行过程中,共进行了十七次点火,其中两次失败,成功率88%,两次失败均是由于预燃室超温过热造成的,总体而言,对该炉的点火经验是成功的,下文所有描述均是结合该炉的调试而言。

1.1 料床的升温过程

1.1.1循环流化床锅炉的点火过程中,床料总体上呈现三个阶级:加热升温、快速引燃和向稳定状态过渡。

1) 底料加热。用外来燃料作热源,把底料从室温加热到引燃温度。

2) 底料着火引燃,底料达到一定温度后,启动风机引燃底料,用它本身的燃烧放热进一步使床温急剧上升。

3) 过渡到正常运行,用风量控制床温,并适时给煤调整至正常运行参数。

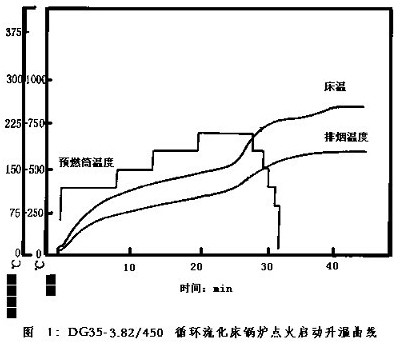

1.1.2 福建纺织化纤集团有限公司东锅35t/h循环流化床锅炉某次点火启动的升温曲线如图1所示。从图中可以看出:

( )

)

1) 底料的加热过程相对较长,升温热量来自油枪预热的床下热烟气。

2) 当床料温度达到煤的着火温度时,将出现图中所示的快速引燃段,其标志是床温在很短时间内的快速爬升,初始爬升速率主要取决于床料中引子煤和原煤的份额、反应活性(热值)、鼓风量和床内受热面的布置情况。

3) 而在过渡期内,由于风量、给煤时机和给煤速度的掌握不同,床温会有不同程度的波动。在成功的点火过程中,床温最终将稳定在适当水平上,一般情况下均在850~1010℃之间,整个点火过程中的最高温度取决于床料中未燃烬的引子煤或木炭的份额。床料中所含的热量较高物质的多少(如引子煤)决定了床料在快速引燃段后期的热惯性,如果热惯性过大,很容易造成点火后期由于超温造成结焦,导致点火失败。

因此,床料中引燃物的份额应该适当,在保证引燃劣质原煤的前提下,越少越好,以该炉为例(燃用福建红炭山无烟煤,燃点650℃),床温到达750~850℃时,以引子煤(一般为烟煤)或木炭应燃尽为宜。在整个加热阶段,床层升温曲线会出现dT/dτ>0、d2T/dτ2<0的工况,这种工况在引燃物着火点处才会改变,此时由于反应放热急剧增加,会出现二阶导数为正值的区段;而当床温继续上升时,伴随风量改变、给煤和撤出油枪的变化。床温总体上是趋于一个稳定值的。

1.2 底料的配制

底料的粒度及引燃物的比例、静止料层高度是几个重要的指标。

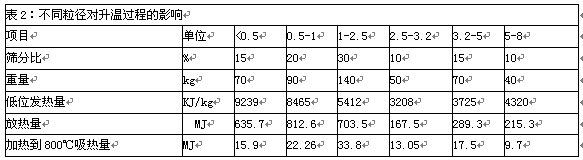

1.2.1底料的颗粒要求:通常与对燃煤的要求相同,在8mm以下,但点火时如有条件达到6mm以下则更好。底料中大小颗粒的分配要适当,既要有小颗粒(小于1mm)作为初期的点火源,又要有大颗粒作为后期维持床温之用的蓄热源。但大颗粒(大于5mm)的比例一般超过10%时不利于点火,容易出现床内结焦现象。根据对东锅DG35-3.82/450型锅炉多次成功点火的经验,按典型的床料配比时不同粒径分布对升温的影响绘制表2。

1.2.2底料的组成:通常采用循环流化床锅炉的炉渣,并在其中掺入一定量的引燃物(如精煤或木炭),引燃物的比例一般在10%~20%左右,视其发热量而定,配好的冷料发热量一般在3000~5000kj/kg左右,过多时易结焦,过少则不易点燃,容易熄火。

1.2.3底料的高度:一般要求在300~400mm,底料太厚则加热不均,床料预热段时间过长,点火时间延长;底料太薄则布风不均,容易造成局部吹空和局部超温,造成结焦。同时,选择底料时应保证干燥,底料潮湿会增大颗粒间的吸附系数,底料不易流化或造成布风不均,给点火前的冷态试验带来不确定因素。

应当注意的是,在床上木炭点火中底料中一般不掺入引燃物,这是由于引燃物在实际操作过程中不可能实现理想状态的均匀分布,床上木炭点火方式的微流化态不易调整,容易在局部造成偏多,从而在点火过程中出现局部过热引起结焦。

1.3 点火过程及注意事项

1.3.1首先在布风板上铺上一定量合乎要求的炉渣(称为底料),进行冷态试验。调整风量,保持底料均匀流化并处于微流化态,冷风必须通过预燃室。在底料中掺入一定量的烟煤和破碎的木炭做为引燃物,加大风量,将底料混合均匀。此时加入的引燃物不宜太多,由于木炭着火点比烟煤低,有利于分阶段加热,加快床料的预热速度并节约燃油。

1.3.2点燃油枪,对底料加热,根据升温的速度投入木炭,当床温到达500℃时可投入引火用的优质烟煤,提高加热速度,达到正常运行最低温度650℃(煤的着火点)以上时,启动给煤机投煤并转入正常运行。由于实际运行中,木炭、引燃用烟煤、燃烧用无烟煤的纯度和水份无法确切掌握,因此在床温到达着火点前(经验证明,提前80~100℃时,约3分钟),就应提前加入,保证可燃物有足够的水份蒸发、预热、吸热的时间和过程,避免出现因加热不连续导致的熄火现象。

1.3.3随着床温的上升,料床的流态化程度越好。风量的控制要求适当,调整燃烧使得锅炉本体同时得到预热,各部分炉墙和受压元件及管壁都能够均匀的膨胀,底料温度均匀的升高。避免升温速度过快而失去控制,造成超温结焦。当料床升温速度稳定,原煤的燃烧足以维持启动过程时,应停掉油枪。在实际操作过程中,一般床温在700~750℃时退出油枪,同时投入回料风机,为抑制床温作准备。

1.3.4预燃室和料床温度的控制是需要实际经验积累的。预燃室处在油枪炽热火焰的中心,温度很高,如果不加控制,很容易烧穿室体,本文所描述的锅炉就曾发生过预燃室烧穿的事故,造成点火失败的例子,通常控制预燃室温度有两种方法:①加大风量,以2-3倍的过剩空气冷却室体,但在底料加热初期使用这种方法会延长点火时间;②减少油量,与送引风机配合,适当减少进油量,达到控制油燃烧的目的。实践证明,对于东锅的该型流化床锅炉,预燃室温度应控制在800~900℃之间。同样的,料床温度由于热惯性的存在,在点火末期容易出现超温,因此需要注意几个问题:①床料中引燃物不应过量;②回料装置可提前投入,并用于抑制床温;③通过1.5~2倍的过量空气抑制床温;④给煤量应适当,并与退油枪的时间配合好。

1.4 小结

通过对流化床点火过程的试验分析和定性研究,我们发现:在实际操作过程中,理论分析与实际经验同等重要,对于不同的炉型尤其如此。点火前认真做好冷态试验,分析本次点火时的数据;操作过程中根据积累的经验,准确把握各阶段切换的时机,避免熄火或结焦,是点火成功的关键所在。

2 点火的设计与计算方法

流化床锅炉的点火是要把室温下静止状态的底料转变为流化状态正常燃烧着的床料,这是流化床燃烧首先要解决的一个问题。流化床的点燃要比煤粉炉中煤粉的点燃或层燃炉中煤块的点燃困难得多。这是因为从点燃底料到正常燃烧是一个动态过程,而且燃用的通常又是难以着火的劣质煤。为了保证点火和启动过程的成功,需要为点火进行合理的设计,并通过理论计算分析点火过程中的各要素。

2.1 热烟气点火的特点

点火初期的颗粒和风的温度都低,同样尺寸的颗粒达到流化状态的风量要比热态正常运行时约大一倍;而根据点火时颗粒燃烧和传热的要求。则又希望风量小些以减少热损失。故必须妥善处理各种影响因素,使点火过程顺利进行并平稳地过渡到正常燃烧。这些影响因素相互制约,任何一个环节的失误都会导致点火失败。自从流态化燃烧技术问世以来,国内外对流化床点火启动做了大量研究工作。创造了很多点火方法,其中利用热烟气作为流化介质加热床料点燃流化床是一种较为先进的点火启动方法,具有热利用率高、操作简便、易于实现自动控制等优点。

2.2 热烟气点火的设计思路

国内外的研究表明,在流化床结构设计时就要考虑到有利于点火操作的结构,通过对东锅35T/Ht/h流化床锅炉的研究,其主要有下列考虑:

2.2.1床面布风均匀,可以有效避免局部过热结焦。用等压风室或分区进风和结构适当的布风板和风帽,以便于点火床均匀地布风和加热底料;

2.2.2风烟调节系统应快速、灵活、准确,有利于操作时各时机的切换。使用严密的快速风门和调节特性较好的调节风门,以利于风量控制。

2.2.3床下油枪布置在风室侧面,油火焰有足够的空间燃烧并有效预热空气,以热烟气加热床料,同时防止火焰中心正对布风板及风帽,避免造成布风板烧损或火焰中心区局部过热结焦。

2.2.4在预燃室及床层中合理布置测温点,有利于操作中及时掌握加热与燃烧情况,准确地进行点火的过程控制。

2.3 床下热烟气点火的热平衡计算

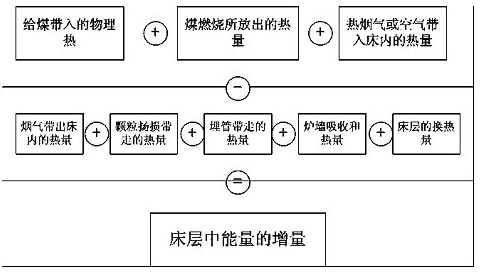

床下热烟气点火启动的方法用于循环流化床锅炉点火启动有其独特的优越性。对这种点火启动方法国内外虽然已开展了不少研究,但研究主要依靠试验,理论研究多停留在给煤着火初期阶段,能够模拟整个点火启动过程的数学模型尚未见发表。利用试验研究流化床热烟气点火启动,对于初步了解和掌握其特性是必不可少的。比较流行的计算模型是通过点火过程中的热平衡方法求取各过程的值,从而达到模拟整个过程以便研究的目的。下式是根据能量守恒定律,床层任一时刻都具有的方程等式:

将对东锅35t/h流化床点火的实际过程分为三个阶段,在方程中代入各阶段的初、末状态的数值,能够绘制出与图1相似的升温曲线,说明这种理论计算方法对于实际过程的模拟能够达到吻合的效果,这也符合国内外研究的结果。关于具体的计算方法可参照参考文献[5]所作的论述。

2 结论

通过对点火过程的研究和模拟计算,分析各要素之间的制约关系,做到心中有数,就可在每次点火启动时针对具体的情况采取相应的措施,使点火成功。

参考文献

[1] 东方锅炉厂,循环流化床锅炉运行操作说明,1998

[2] 岑可法等,循环流化床锅炉理论设计和运行,2000

[3] 刘柏谦,煤在流化床中的着火过程和流化床锅炉启动过程研究;浙江大学博士学位论文,1993

[4] 朱石伟等,循环流化床锅炉设计方法的研究,动力工程,1992(3)

[5] 岑可法,方建华,倪明江,严建华;流化床锅炉床下热烟气点火启动的理论及试验研究,燃烧科学1998

[6] 福建纺织化纤集团有限公司热电厂,流化床锅炉高能点火装置技术说明,2001

福建纺织化纤集团有限公司热电厂 福建永安 陈龙腾