JG25t/h循环流化床锅炉的设计和运行体会

一、前言

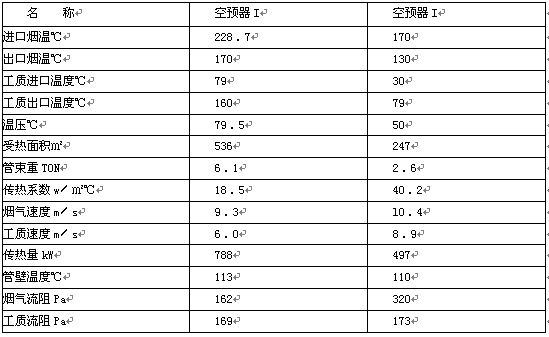

循环流化床锅炉以其能够使用劣质燃料,对燃料品种的适应面广以及设备和运行成本较低等重大优点,特别适合我国的国情,因此从八十年代开始,发展非常迅猛,现在小型电站锅炉和大、中型工业锅炉中,循环流化床锅炉已经独具风骚,占有压倒优势。目前在运行操作的燃料制备方面,还未形成一套优化的系统工程组合,致使大量细粉燃料进入循环流化床,同时,在燃烧过程中,细粉份额将不断增加。当炉膛温度不够高及停留时间不足时,飞灰颗粒来不及燃烬就被气流带走。又由于一定分割直径的旋风分离器对细灰(d1≤100µ)的分离能力差,使其随烟气排出,造成较大的机械不完全燃烧损失,一般达到12%左右,从而限制了锅炉效率的进一步提高。为了提高锅炉在市场上的竞争优势,除进一步采取措施以降低q4外,从降低排烟温度来挖掘潜力也是一条途径。目前这类锅炉的排烟温度一般在150℃以上,若能进一步降至130℃左右,则20℃的温差可使锅炉效率提高1.0个百分点。在这种思想指导下,本设计放弃了纯管式空气预热器的结构,采用了螺纹槽管和中间相变介质组合的“复合相变换热器”。该换热器可使排烟温度下降至130℃的同时,尾部受热面的最低壁温仍能保持在100℃左右,它可根据实际需要在90—110℃之间任意设定及自动保持。这就保证了壁温远高于烟气的酸露点,绝对防止了受热面的结露,从而避免了低温腐蚀的发生。复合相变换热器热力计算见下附表:

附表1:复合相变换热器热力计算综合表

复合相变换热器分成两部分;高温段采用较常规的螺纹槽管空气预热器,低温段采用具有中间相变介质的空气预热器,后者不同于通常的热管式空气预热器。为了得到高效传热性能,相变管外侧焊有密集的高翅片,而翅片管束一般会发生严重的灰堵现象。

循环流化床锅炉的烟气中相对含灰量较高,因此,磨损和灰堵始终困扰着设计人员构思的实现,谁也不敢设想能把流化床锅炉与复合相变换热器配套使用。经过认真分析和精心设计,第一台循环流化床锅炉配备有密集高翅片复合相变换热器的新产品终于在江西锅炉厂诞生了,填补了这个领域中的一项空白。由于该锅炉整体的灰颗粒循环和分离效果较好,在尾部烟道的烟气中飞灰浓度低且大颗粒飞灰份额小,经8个月运行后的停炉检查,受热面没有出现磨损痕迹;同时由于尾部受热面不结露,加上采取正确的吹灰措施之后,检查受热面时发现翅片

上积灰很少,符合经济运行的要求。

这次设计中采用的又一项新技术是防磨环。由于空气预热器的螺纹槽管入口端的磨损较严重,传统方法是在入口端加装180mm长的防磨套管,而实际运行结果,该防磨套管的防磨性能并不佳。这次设计采用防磨环结构除了防止磨损外还具有流阻低的优点。经实际运行后的检查,该结构达到防磨的效果。

二、低频声波除灰2S的应用

低频声波除灰器是近几年发展起来的一项新技术。由于在锅炉上使用的时间还不长,所以尚未积累起成熟的经验。一般说对于不结露的受热面,即对不会粘附的干灰的清除是相当成功的,根据这种情况,本设备在最易产生灰堵的相变段翅片管束侧面装设了一台低频声波除灰器,取得了良好的除灰效果,甚至对被细灰完全堵塞了的翅片管束,其清除能力也是明显的。通常使用0.4一0.5MPa的压缩空气,振动频率在50Hz左右,耗气量为1.5m3/min。

声波振动除灰与通常压缩空气或过热蒸汽吹灰的原理不同,前者是利用气体疏密振动能量,使积灰松动悬浮,从而被流动的烟气带走。声波振动源按球面扩散,并有绕射作用,故声源不必移动,在允许的作用空间内不产生死角,在管子背后同样起到除灰作用。长波传播的衰减较慢,使它有足够的作用距离,且不具有方向性;后者则依靠气体射流的动能去冲击积灰,射流能量在短距离内明显衰减,故有效作用距离很短且有强烈的方向性,在后排或管子背后的积灰就无法清除。传统吹灰器已有悠久的历史,但直到目前为止在其吹灰效果上都没有本质的突破,可以说高效传热的翅片管和低频声波除灰器的联合使用是锅炉尾部受热面的一种最优选择。

在锅炉70%负荷运行(此时烟气流速低,容易积灰)时,根据阻力变化情况每间隔4—5小时吹灰一次(持续5分钟),就能得到良好的效果。当停止除灰超过48小时,检测发现翅片管束阻力增加了50Pa,相应的排烟温度约上升5℃。在锅炉满负荷运行时,除灰的间隔时间还可增加。

三、煤、灰颗粒的循环、再燃与分离

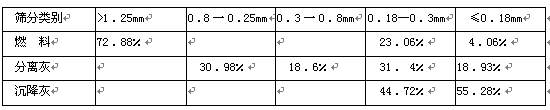

煤、灰颗的炉内沉降、循环、回送再燃与分离是循环流化床锅炉设计成败的核心问题。JG25—3.82/450一WlI锅炉是针对福建无烟煤的特性设计的。该煤种挥发物Vdaf=2.5%且可磨性差,经破碎后,di≤0.2mm的细颗粒占30%以上,对一般的燃烧设备,锅炉效率将≤65%;而采用一般流化床锅炉时,锅炉效率也≤68%,因为机械不完全燃烧将≥25%。本锅炉设计时认真分析了煤质的这种特性,决定采用低倍率循环流化床锅炉的技术,在结构上采取措施,使0.18≤di≤0.8mm的细颗粒的相当一部分通过旋风分离器的分离作用后经回送装置循环再燃,以降低机械不完全燃烧损失。对于di≤0.18的颗粒在组织燃烧时,通过采用较低的炉内流速及保证一定的燃烧温度,使细颗粒有较长时间通过炉膛从而得到较充分的燃烬,以减轻分离器的压力,节约能源,最终达到提高锅炉效率的目的。表2列出了进炉燃料、分离灰及水膜除尘顺沉降灰的筛分特性。

表2 本锅炉运行中燃料和不同部位灰粒的筛分特性

经过对沉降灰进行可燃物化验结果,得含碳量Cfh一28%,与同类型循环化床锅炉相比,其Cfh要降低10%。因此,从根本上解决了循环流化床锅炉效率偏低的难题。福建产无烟煤在炉内燃烧过程中,由于摩擦、爆裂等原因,炉内d1≤0.18mm的细颗粒将不断增多,因此在分离器设计时应充分考虑这部分颗粒的分离及回送再燃问题。分析表2的筛分特性可知,本锅炉所设计分离器的分离特性较好,d1<0.18mm的细颗粒占18.93%,这也是本锅炉效率较高的原因,采

用这种分离器,其运行阻力≤600Pa,从而可以降低能耗。

为使分离灰有效地回送入炉内再燃,采用结构合理的回送装置是极其重要的,目前回送装置有“L”、“v”、“H”和“J”阀等结构型式,本设计采用“+”阀的结构,它具有结构简单,便于操作控制,对料腿的高度要求不严、回送风压及风量低等特点。运行实践证明,经调试后,“+”阀在工况不变的运行中一般不必再作调整,并保证分离灰回送畅通。对中、低温型式的烟气分离器,其回送装置的位置对锅炉的正常运行至关重要。一般情况下,锅炉运行时是通过回灰量来调节负荷及过热蒸汽湿度的,由于回送灰的温度较床温要低的多,因此,如直接将其送入床内难以达到目的。此外,二次风的调节也是有利于炉内的组织燃烧。设计时,应注意二次风的喷嘴间流量调节的可能性。否则二次风的作用难以实现。对低倍率循环流化床锅炉,炉内存在有一定的烟气偏析,通过二次风的调整可以进行纠正。

四、低排烟温度对引风机工作的影响

通常锅炉的排烟温度在160一170℃之间,由于环保的要求,现在锅炉用户大多在引风机前加装水膜除尘设备,经过水膜的冷却作用,引风机前烟温约降至70一80℃。当排烟温度大幅度下降时,对引风机的工作也会产生新的影响:首先烟温约在50℃左右,可能低于露点温度;此外烟气流中还存在有一定的悬浮水滴,所以引风机叶轮表面将产生严重的结露。从而将引起酸性腐蚀,曾有用户半年就要更换一次叶轮。在利用漂染工艺排出的污水(带碱性)作为水膜除尘器的喷水后,腐蚀现象基本得以消除。其次是除尘后烟气中还携带有细灰将对叶轮产生粘附。福建晋江风竹集团公司锅炉曾作了排烟温度在50一60℃的一个多月试运行后,发现引风机压头不断降低,从额定压头4000Pa降至1600Pa以下,经停炉后检查发现引风机叶轮上严重挂灰成为一个泥团,经清理后性能恢复正常。后采用前述的低频声波吹灰器措施后,叶轮挂灰现象消除。

五、结束语

这次安装在福建晋江凤竹集团公司的25t/h循环流化床锅炉的设计是成功的,排烟温度在125℃,热风温度在140℃左右,尾部受热面壁温在100℃且可上下调整。锅炉运行正常稳定。旋风分离器工作良好,分离灰回送畅通。由于烟气流中飞灰浓度低,且颗粒径小,从而大大改善了尾部受热面的磨损现象。经测试满负荷时锅炉效率在81%以上,超负荷能力在28t/h以上.

文章作者:江西动力设备工程(集团)有限责任公司 陈应明