循环流化床锅炉冷渣器冷却水改造及其经济性分析

1 前言

循环流化床锅炉燃烧技术是近几十年发展起来的一种高效、低污染,洁净煤燃烧技术,具有煤种适应性广、调节范围大等优点,近几年来在国内得到大力的发展和推广使用。随着循环硫化床锅炉在国内发电厂的大量使用,特别是近年来循环流化床锅炉往大容量、高参数方向的飞速发展,一些困扰循环流化床锅炉长期安全稳定经济运行的问题也随之而来,特别是循环流化床锅炉冷渣器系统的设计和选型上的不足,一些运行的循环流化床锅炉暴露出极大的安全问题和经济问题,严重影响了循环流化床锅炉的安全稳定运行和经济运行。

2 设备概况

福建晋江热电有限公司建设有两台50MW抽凝式发电机组,锅炉为东方锅炉(集团)股份有限公司设计生产的单汽包自然循环、高压循环流化床锅炉,型号为DG-260-540/9.81-Ⅰ型。锅炉设计燃烧煤种为福建龙岩的无烟煤,设计低位发热量为20680KJ/kg,锅炉采用∏型布置方式,前墙给煤,配备四台皮带给煤机,锅炉排渣从锅炉底部排渣管经冷渣器排出,炉底从左到右分别布置有4台滚筒式冷渣器,正常运行方式为三用一备。冷渣器冷却水供水系统备有二台一次循环水泵,一用一备方式运行。锅炉冷渣器技术参数及工作流程如下:

锅炉冷渣器主要技术参数:

型 号: HBSL-ⅠV 设备出力:0-8t 水阻:≤0.05Mpa

出渣温度:≤100℃ 冷却水量:32t/h

进水温度:10-30℃ 进水压力:≤0.8MPa

出水温度:70-80℃

循环水泵额定参数:

流 量: 65t 扬 程:17m

电机功率:5.5kW

锅炉冷渣器冷却水流程:

除盐水→膨胀水箱→一次循环水泵→¢73mm管道→4台冷渣器入口(冷渣器入口管径¢57mm)→4台冷渣器出口(冷渣器出口管径¢57mm)→¢73mm汇水管道→热交换器→膨胀水箱。

3 存在的问题及原因分析

3.1存在的问题

福建晋江热电有限公司#1、#2锅炉分别于2006年1月和4月投产,至今已运行接近4年时间,由于电厂采购的入炉煤煤质随着采购市场的变化而变化,造成冷渣器运行工况也时常变化。当燃用低热值煤炭时,冷渣器运行即暴露出安全运行和经济运行等问题,归结如下:

3.1.1冷渣器冷却水出水温度高

由于煤炭走入买方市场,煤炭质量无法得到保证,入炉煤热值不断不降,入炉煤低位发热量最低到4300大卡,锅炉在200t/h负荷时,入炉煤量从原30t/h左右最高上升到39t/h左右,四台冷渣器全部投入运行时,冷渣器冷却水出水温度经常在92~95℃左右运行,经常出现冷渣器因超温(≥95℃)而跳闸的事件。

3.1.2冷渣器耗水量大

由于冷渣器排渣温度高,造成冷渣器运行中经常因出渣温度高而跳闸,为了保证锅炉顺利出渣,在冷渣器排渣温度高时,打开冷渣器出水排污门,冷却水部分排地沟运行,通过加大通过冷渣器的冷却水量,勉强降低冷渣器冷却水温度,使冷渣器能维持连续运行。经测算,但每日耗水量却因为冷渣器冷却水排地沟而增加耗水300t左右。

3.1.3冷渣器安全状况差

由于冷渣器排渣量大,出水温度高,冷渣器由于缺水出现超温内漏现象。2008年6月,由于超温保护未正常动作,造成了#1炉#4冷渣器超温泄漏。同时,为保证锅炉正常运行,运行人员经常对锅炉进行事故放渣,增大了运行人员的劳动强度,同时也增大了因事故放渣引起的烧伤和烫伤事故概率,给安全生产带来极大的影响。

3.2原因分析

3.2.1锅炉排渣量增大:

如果以设计的入炉煤发热量运行,在锅炉200t负荷时,每小时的入炉煤量只有30t,如煤灰分及灰渣、飞灰总计含量为35%,灰渣比例按4:6计算,则每小时排渣量约为4.2吨。如果入炉煤热值下降到4400大卡左右时,锅炉每小时煤量则上升到38~39吨,每小时排渣量约为5.32吨。如以后锅炉260t负荷运行时,每小时耗煤约45~50t,每小时产渣6.3~7t,因煤质变化造成锅炉产渣量变化较大,影响了冷渣器运行。

3.2.2冷却水量不足:

如果冷却水量能达到冷渣器必需的水量,则冷渣器运行还是可保证正常运行,如以4~5吨水冷却1吨渣来计算,每小时39吨入炉煤量产渣5.32吨,需耗水21.5~26.6吨,但是由于一次循环水泵供水压力低(出口压力0.16Mpa),系统管阻大,冷渣器进出口压差很小,只有0.05MPa(进口0.06MPa,出水压力0.01 Mpa),压差不够,无法保证足够的冷却水量。经测算,此压差下每小时水量只有10~12吨,远远满足不了冷渣器需要的耗水量,造成冷渣器出水温度偏高。所以,日常运行时需排地沟运行。

3.2.3冷却水管管径配合不当:

以4台冷渣器进水管口径¢57mm来计算,在压力不高的情况下,为保证水量足够,则要求主供水管的口径最小需要¢108mm为宜,我司一次循环水泵出水管口径只有¢73mm,在一次循环水泵的出口压力不高,流速不大情况下,冷却水量不能满足冷渣器要求。

4 改造要点及系统图

4.1改造要点

4.1.1对冷却水源进行改造

将冷渣器水源由除盐水改成凝结水,凝结水从汽机轴封加热器后引来,经过冷渣器后再回到汽机#3低加出口管。原除盐水管作为凝结水的备用水源使用,以回收冷渣器热能。

4.1.2对冷却循环水泵运行改造

拆除原四台二次循环水泵,在冷渣器出水母管后新增三台热水循环泵,将冷渣器后冷却水升压后再送回汽机#3低加出口管,升压水泵扬程选择33.5米,电机功率15kW,以达到水量充足。

4.1.3对冷却水管道运行改造

将原来的冷渣器前冷却水母管管更换成¢108mm管径,以保证管径与四台冷渣器冷却水管管径进行匹配。将汽机至锅炉冷渣器冷却水管管径定为¢159mm和¢133mm管径,以保证充足的凝结水量。

4.1.4热工控制改造

冷却水升压泵采用变频调节技术,根据冷渣器出口水温来控制升压泵的转速,保证出水温度在70~75℃,同时还设立电气事故联锁和压力低联锁,保证冷渣器冷却水正常供水。

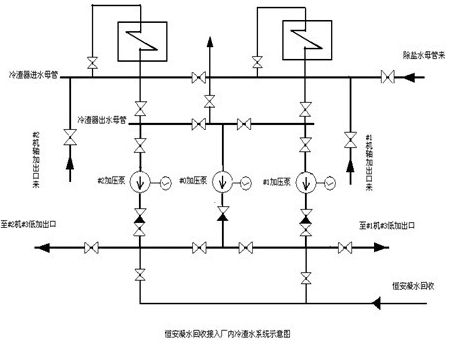

4.2 改造后冷却水系统图

5 改造后经济分析

5.1热能回收效益

根据目前锅炉蒸发量210t/h时燃料消耗量30t/h,无烟煤的灰份含量为30%,锅炉排渣占灰渣总量的40%,来计算1台锅炉额定工况下小时排渣量:

30×1000×0.3×0.4=3600kg/h

我司目前50MW抽凝汽式汽轮发电机组额定发电量50MW、供汽35t时,汽机进汽量为217t/h,考虑汽水损失率3%后,需锅炉提供的蒸汽量为217×1.03=223.5t/h。

此时1台锅炉每小时排渣量G

G=3600÷210×223.5=3831kg/h。

锅炉小时排渣热量计算

计算公式:Q=[C(tz1-tz2)+251]×G KJ/h

式中:Q—锅炉小时排渣热量KJ/h

C—渣平均比热KJ/Kg•℃

tz1—排渣温度℃按950℃计

tz2—排渣温度℃按50℃计

G—锅炉小时排渣量kg/h,按3831kg/h计

按《小型热电站实用设计手册》P478页要求,

查得: C=[0.17+0.06×10-3(tz1-tz2)]×4.1868KJ/Kg•℃

C=[0.17+0.06×10-3(950-50)]×4.1868

C=0.224×4.1868=0.9378KJ/Kg•℃.

锅炉排渣热量:

Q=[0.9378(950-50)+251]×3831=1095×3831

Q=4194945KJ/h

锅炉排渣热量通过冷渣器回收至主凝结水系统中,减少低加抽汽量,增加做功能力,进而达到节省汽机进汽量目的。

按冷渣器出水温度85℃来计算流经冷渣器的凝结水流量,根据武汉汽轮机厂提供的凝汽工况热力特性计算书来计算经济效益:

计算条件:主蒸汽温度535℃,压力为8.83Mpa,焓值为3475 KJ/kg,轴加出口水温43℃,焓值为180KJ/kg,#3低加出水温度70℃,焓值为293KJ/kg,冷渣器出水温度85℃,焓值为356KJ/kg,原#3低加设计出水温度68.1℃,焓值为285.12KJ/kg,六抽抽汽压力为0.0387Mpa,温度75.1℃,焓值为2523.6KJ/kg,#2低加设计出水温度为115.7℃,焓值为484.41KJ/kg,五抽抽汽压力为0.2206Mpa,温度146.3℃,焓值为2759.9KJ/kg,凝结水流量为143.4 t/h

流经冷渣器的凝结水流量为:

Q=4194945÷(356-180)÷1000=24 t/h

汽轮机六抽抽汽量减少值为:

Q=((285.12-180)×143.4(293-180)×(143.4-24))÷(2523.6-285.12)

=(105.12×143.4-(113×119.4)) ÷2238.48

=0.7 t/h

汽轮机五抽抽汽量减少值为:

Q=(143.4×(484.41-285.12)-(143.4-24)×(484.41-293)-24×(484.4-356)) ÷(2759.9-484.41)

=(143.4×199.29-119.4×191.41-24×128.4) ÷2275.5

=1.16 t/h

汽轮机主蒸汽量减少值:

Q=(1.16×(2759.9-2333)+0.7×(2523.6-2333)) ÷(3475-2333)

=(495.2+133.42) ÷1142

=0.55 t/h

2台50MW汽轮发电机组年节省蒸汽量

Q=0.55×2×7000=7700t/a

2台汽轮发电机组年节省蒸汽量折算成年节约标准煤量。

经计算,锅炉产吨蒸汽标煤耗量103kg/t汽,计算年节约标准煤量:

103×7700÷1000=793.1t/a。

按每吨标煤700元,微增功率系数取1.3来计算经济效益,每年取得的经济效益为:

793.1×700×1.3=72.17万元/a

5.2节水效益

以每日节水300t,年运行小时7000小时,每吨除盐水2元制备成本来计算每年的节水效益为:

300÷24×7000×2÷10000=17.5万元/a,

6 结论

福建晋江热电有限公司锅炉冷渣器冷却水改造完成投入运行后,基本上可解决原冷渣器运行中出现的冷却水出水温度超温情况,冷渣器将不再出现因冷却水超温引起设备跳闸事件,同时也减少了除盐水的耗量,节省了除盐水制备投入,又回收了冷渣器热能。整个改造工程达到安全和经济双丰收的目的。

参考文献:

[1] 《小型热电站实用设计手册》.水利电力出版社,1989.10

文章作者:福建晋江热电有限公司 福建 晋江 362200廖 伟