DG75/3.82-17型锅炉高温过热器金属管壁超温故障处理总结

内容摘要:锅炉在高负荷78t/h运行中,突然出现高温过热器中间管排出口金属管壁温严重超温,经数次启、停炉试验进行分析、排查、处理,最终查找出减温器内部存在数种缺陷故障引起了此次高过管壁超温。

关健词 高温过热器 管壁超温 减温器故障

1.概述

我公司共有5台DG75-3.82-17型东方锅炉厂制造的CFB锅炉,蒸汽减温方式为表面式减温器,2001年8月开始进行锅炉、汽轮发电机组安装,分别于02年2月至02年8月投入运行。运行至今,单炉累计运行时间最长的已有31500小时,1#锅炉累计运行时间达29500小时,07年2月份中旬1#锅炉在运行中,出现了高温过热器受热面中间管排的出口金属壁温测点TE173超温现象(高过出口金属管壁温度测点共6点, TE173测点在偏左的中间部位),当时负荷在78t/h左右,从集控室的DCS终端上发现测点TE173的温度约在490~580℃之间,而两侧的金属壁温测点在430~450℃之间,减温水用量在50吨/小时以上(减温水流量计显示已达满量程),主蒸汽温度在450℃左右,高过金属管壁温度已远超《运规》的允许技术参数值,因此只好被迫降负荷在73t/h以下运行,此工况下TE173金属壁温测点的温度可降至485℃及以下,减温水流量在35 t/h左右,主蒸汽温度降到405℃左右,达不到汽轮机进机温度要求,虽能供汽轮机使用,但不利于汽轮机的安全与经济运行。因此启动备用锅炉,将故障炉停运,进行故障原因分析及处理。

2.过热器金属管壁超温的可能原因

2.1在点火过程中,疏水及排汽量不够,升负荷速度过快,使过热器管内的通汽量不足,引起高温过热器管排金属壁温超温。

2.2锅炉超负荷运行。由于送入炉膛的燃料量,风量都大于最大允许值,炉膛出口烟气量,烟气温度超过最大允许值的情况,增强了对过热器受热面的传热能力,容易造成受热面管壁的超温。

2.3由于运行工况或煤种改变,燃烧火焰中心上移,偏离设计要求位置,引起高温过热器受热面金属管壁温度升高而超温。

2.4运行中减温水调整使用不当,引起高温过热器管排金属壁温超温。

2.5化学监督不严,汽水分离器结构不良或存在缺陷,致使蒸汽品质不好,在过热器管内结垢,造成金属热传导不良而引起金属管壁温度超温。

2.6减温器内部的冷却水管局部长期微泄漏,使在泄漏部位的过热器受热面蛇形管排内产生水垢,结有水垢的管排通流量下降,导致局部管 排金属管壁超温。

2.7表面式减温器内部冷却水管路短路、减温水用量虽很大,但减温水分布不均,减温效果差,从而引起高温过热器受热面局部金属管壁温度超温。

2.8表面式减温器内部三段(左、中、右)的蒸流导流板焊口某段脱落、导流板高温变形、导流板被高流速的蒸汽冲穿,造成进口蒸汽不能在减温冷却水管间迂回流动到出口,而直接短路由减温器进口只经过少量几根减温冷却水管而直达出口进入高温过热器,使减温器的减温能力降低,高温过热器在高负荷下出现出口金属管壁严重超温。

2.9过热器结构设计、布置不合理,受热面过大,蒸汽分布不均匀,造成局部管排蒸汽流速过低,传热效果差,从而引起局部管排的金属管壁超温。

2.10过热器管安装不当,制造有缺陷,焊接质量不良,造成烟气偏流、过热器管内焊镏或管内有部分杂物堵塞使流通面积缩小,减少了蒸汽的流通量,使过热器管排在运行中产生局部管壁超温。

3.高过管壁超温故障分析及排查

我司锅炉专业的工程技术人员针对1#锅炉高温过热器局部管排出口处管壁出现超温问题进行了详细全面分析及排查:

3.1打开汽包检查内部的旋风汽水分离器、波形板汽水分离器、内部壁面结构等有可能引起蒸汽带水而导致蒸汽偏流的状况,但都未发现异常。

3.2我司锅炉水处理设备为现今最先进的反渗透除盐水处理设备,从汽包内壁检查、检修抽出的减温器内冷却水管内外壁检查、近期几台及现在的汽轮机大修拆检的转子叶轮检查等,均未发现有金属内壁表面结垢现象,因此可判断,不可能是由于金属管壁内部结垢而造成高过管排金属壁温超温。

3.3对测量金属管壁温度的所有热电偶及炉膛内的所有烟气温度测点热电偶全部进行了校验,未见异常,故TE173温度计测出的超温准确。

3.4在停炉期间进入炉膛内,对高、低温过热器受热面管排进行了全面的管外径测量,尚未见有胀粗现象,说明超温为短时间内出现,高温尚未对高过受热面管排产生材质变质危害,说明不存在上述2.6项减温器内部局部泄漏、管壁结垢引起超温的情况。

3.5锅炉的燃烧工况及超负荷运行方式与前期及现运行其它几台锅炉相同,前期及现运行的其它几台锅炉都未出现此种超温情况,故也排除了运行方式出现异常状况。

3.6而上述2.9、2.10项有可能产生超温的原因在前期运行中都证明已不会出现。

3.7排查至最后,最大怀疑点就在上述的2.7、2.8项的减温器内部出现问题了。

4.高过管壁超温故障处理

07年3月初进行停炉处理。在停炉前,进行了减温器两端减温水进、出管头共32根的表面温度测量,发现有二根出水管的水温相对较低。

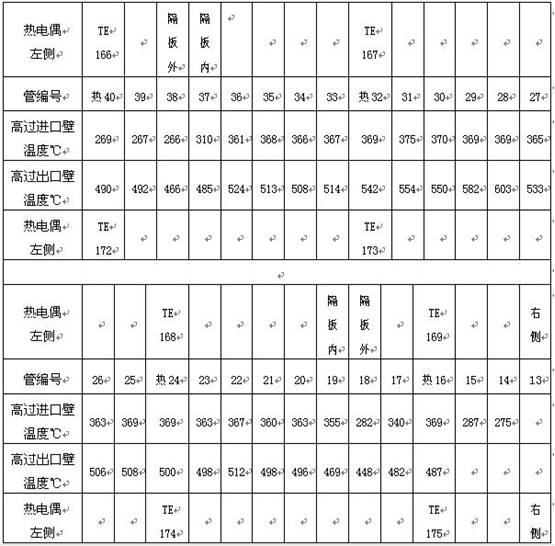

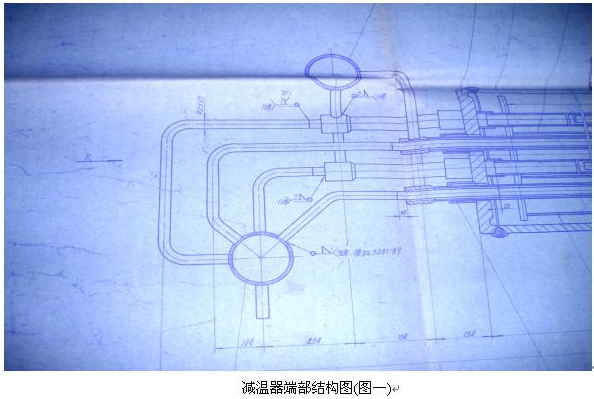

初步判断减温器内部的减温冷却水管路在水管的进与出口处的三通接头部位(见附图一)处有冲穿孔,使减温水管在进与出口三通处短路,造成该根减温冷却水未进入减温器内就短路流出,使内部蒸汽减温不均匀而减温效果差(这种故障情况在我公司其它锅炉上碰到,经抽出减温冷却水管,在短路处进行补焊后装回,问题就得以解决)。抽了二支冷却水管,发现其中有一支在出口水管的三通处有一个3×5mm小孔,造成冷却水短路,经补焊后装回。

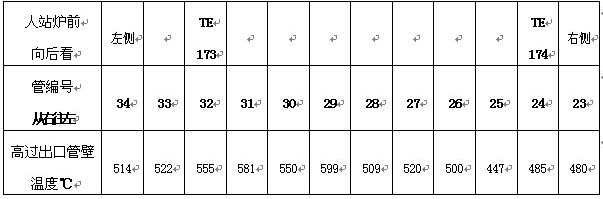

处理后启炉试运行,当锅炉负荷达到78t/h左右时,又出现同上类似超温问题,此次在超温运行中对高温过热器的出口金属管壁用远红外测温仪测温,实测数据如下:

为此,我司技术、检修人员分析可能尚有未查出内部减温冷却水管有短路。另上回在抽管中发现,有一根存在其减温冷却水进水管的尾端与出水管前部端的迂回间隙(见附图二)偏小情况,这也会造成冷却水受阻流量变小而不能充分对高温蒸汽进行减温,为此决定停炉进行所有减温冷却水管抽出检查及对全部抽出的减温冷却水进水管尾端割去20mm长度的处理;

07年3月中旬,将减温器的所有冷却水管抽出进行全面检查,未再发现减温冷却水管的进、出口端三通处有水冲穿短路现象,但此次将所有内部抽出的冷却水进水管(¢25小管)的尾端割去20mm长度,以保证冷却水在进口管尾端部迂回到出水管前端的通道不受阻,处理完成后进行了工作压力的水压试验,确认各焊口严密不漏。

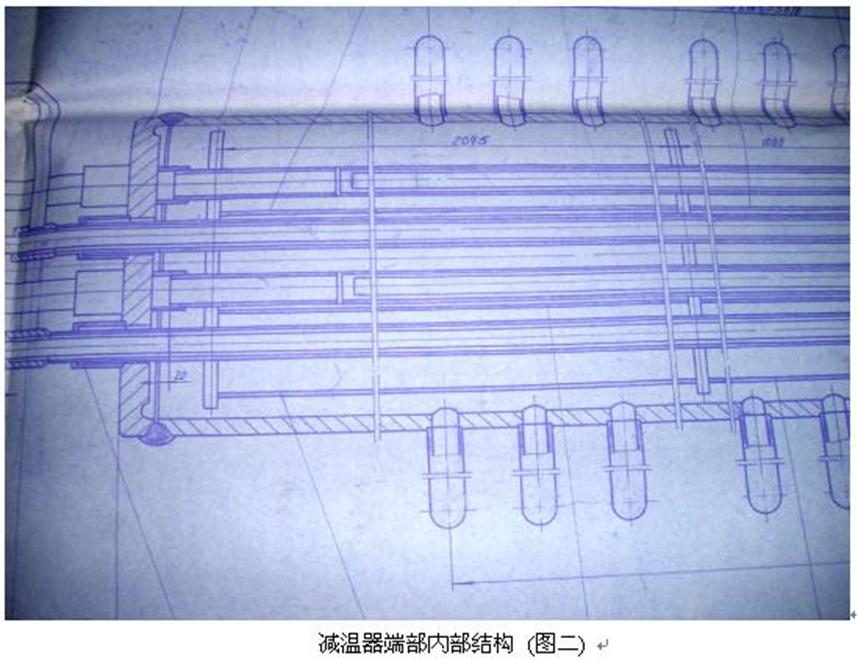

07年4月4日再次启动1#锅炉进行试运行,当锅炉负荷在75t/h及以下时,高温过热器金属管壁温度能控制在488℃以内,较上两次超温情况有所好转。但锅炉负荷在75t/h以上时,高温过热器出口金属管壁温度又超488℃以上,当负荷在78t/h左右时,超温程度又达上两次程度。为此对运行中减温器的进、出口及高温过热器的出口受热面金属管壁再进行远红外测温仪测温,现场实测发现此次超温的受热面管排又增加了许多(详见后附表),且都集中在中间的18排高过受热面管排上,查减温器制造图(各分部结构图附后),发现这些超温管排刚好都集中在减温器内二块隔板的中间部分(见附图三),实测低过受热面出口管壁温度与高过受热面进口管壁温度(也就是测进、出减温器的受热面管排壁温),分析得知减温器内部二块隔板中间部分的进、出受热面管排金属壁温温差约在30度左右(减温效果差),而二块隔板向外二端侧的进、出减温器的受热面管排金属壁温温差约在125℃左右(减温效果好),由此判断,造成高过受热面中间管排金属壁温超高未能彻底解决的原因还有:减温器内部二块隔板中间部分的导流板(见附图四)有问题且又加剧严重了,中间受热面管排蒸汽在流经减温器时,未经导流板迂回于减温冷却水管(约16根)表面间进行降温,而直接短路经4根减温冷却水管表面流出减温器,造成中间部位蒸汽在减温器内流动时间过短及接触减温冷却水管表面积的量大减,使此部分蒸汽未能充分降温(进减温器前的蒸汽温度都在400℃左右,流经减温器二隔板外侧的蒸汽温度出口管壁温度在275℃左右,而流经减温器二隔板中间蒸汽温度出口管壁温度在365℃左右,最高达375℃),中间部位过高温度的蒸汽进入高温过热器,随着锅炉负荷的提高(燃烧中心上移及燃烧的加剧),锅炉炉膛中上部温度、灰浓度也升高,故中间部位的高过金属管壁温度进一步上升,当锅炉负荷在75t/h以上时, 中间部位的高过金属管壁温度出现严重超温,且负荷越高,超温越严重。

可以确认是减温器内中间导流隔板出现了严重问题导致高温过热器金属管壁严重超温,由于要处理中间的蒸汽导流板,需要将整个减温器内胆抽出,而抽内胆则先要将减温器全部分解,将两端各插入的8支减温冷却水管抽出,还需将一端的外筒体端盖割开拆下,方能将内胆抽出。另减温器是安装在锅炉前方26.74米的高空部位,从半空中抽出内胆吊到地面有一定难度,因此制定了一个临时性控制高温过热器壁温不超温的处理方法;从减温器最上一支冷却水管与汽侧相接触的管中间定11个点(针对高过管排严重超温的部位进行钻孔),钻¢1mm的小孔,利用各点局部喷水减温方法进行该段超温蒸汽的降温,并在该支减温冷却水管的进、出口端部安装了截止阀门,以便于控制水量,这种方法只适合于脱盐水水质满足喷水减温要求的前提。

07年4月23日再次启炉试用,当锅炉负荷在75t/h以上时,逐步投入各点喷水减温,当锅炉负荷升至85t/h,通过调节减温水流量,TE173温度测点及其它高过受热面壁温测点都能控制在488℃以下,从而最终查出并解决了高温过热器局部管壁严重超温的问题。

5.结束语

我司1#锅炉高温过热器出口金属管壁出现的严重超温事故,由于减速器内存在多个故障点原因,未能一次查出,而是在数次启停炉中逐项、逐次排查,虽最终圆满解决,但这次故障的处理,化费了大量的时间和人力,如在没有备用锅炉的情况下将严重影响生产,造成经济损失。我司由于上网电价低,煤价高,上网供电效益不佳,今年以来一直3炉4机运行发电,故此次事故未对公司的生产造成大的影响。今特将此次事故处理过程进行分析、总结,提供给同行们借鉴,如出现类似事故就可直接确定故障点而进行快速处理,将故障造成的停机损失降至最低。

参考资料

[1] 相关CFB锅炉运行培训教程、安全运行规程等

附表一:

1#锅炉高温过热器管壁温度测量结果

受热面管排共55排,管编号按从右往左为:1-----55 07年4月4日下午

备注1、现场高温过热器进口部位(减温器下部出口)及过热器受热面管排的出口部位。

2、锅炉负荷不稳(在72—79t/h之间变化),时常断煤,主蒸汽温度匆高匆低(405至451度),减温水匆大匆小(30-50吨/小时以上,基本保持长时间大于50t/h)。

3、现场测试时的管壁温度同一点的变化最高达35度左右。

4、测减温器两端外园壁温度都在270--272度左右,右侧的几根高过进口管壁温度也在272度。

附图:

下圆为冷却水进口集箱,上圆为冷却水出口集箱;三通处为冷却水出口转到上集箱汇合后送出

内部冷却水管(中间小管为进水,外部水管为出水)在顶部的迂回结构详图

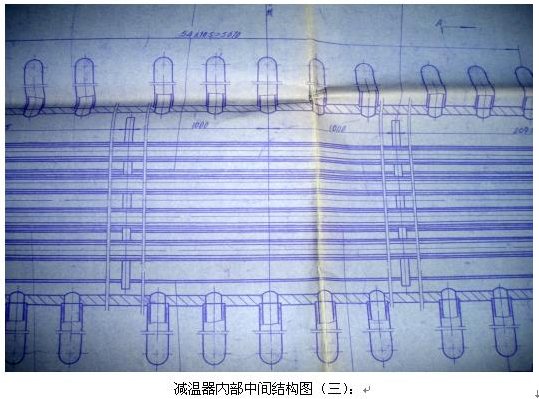

中间隔板、进汽、出汽、冷却水管布置结构详图

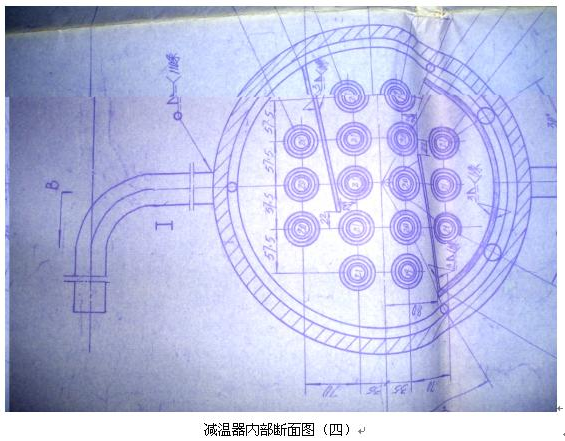

内部整体套筒、内部导流板、冷却水管、进出汽管(左为进汽、右为出汽也既是高过进汽口)

文章作者:广东塔牌集团蕉岭鑫盛能源发展有限公司 广东蕉岭514100 季海兵