利用循环流化床技术对链条炉排锅炉进行增容改造

1 前言

链条炉排锅炉在工业锅炉中应用广泛,数量也较多,随着锅炉燃烧技术的发展,链条炉排锅炉暴露出许多缺陷,如出力不足,煤种适应性差,炉排检修量大,燃烧效率偏低等。近年来,随着市场经济的发展,生产规模的扩大,原有链条炉排锅炉在出力方面远远满足不了生产的要求。因此急需对锅炉进行增容改造。由于燃烧技术的限制,链条炉排锅炉在原有燃烧方式的基础上进行增容改造有一定局限性,因此,利用循环流化床技术对链条炉排进行增容改造,是当前企业节能技术的重要举措。

近年来,为满足用户的要求我公司先后对30多台10t/h—65t/h的链条炉排锅炉进行增容改造,都取得很好的效果。通过燃用劣质煤、炉渣,节约了大量的优质煤,取得良好的经济效益和社会效益。

本文在此简单介绍链条炉排锅炉增容改造的思路和经验。

2 增容改造设计的总体原则

2.1 增容改造后的锅炉能安全稳定运行,锅炉出力有较大的提高,一般提高30—50%,锅炉其它参数不变。

2.2 增容改造后锅炉外形尺寸基本不变,且改造部份及改造投资尽可能少。

2.3 改造设计时应组织好炉内燃烧,结合原有锅炉的结构特性,采用合理的分离方式,将飞灰粒子回收下来,送入炉内再燃,达到提高锅炉效率的目的。

3 增容改造设计的具体措施

3.1 拆除原链条炉排,合理布置流化床燃烧系统,组织好炉内循环。

如果燃烧系统采用普通干布风板结构,床内排放冷渣的含碳量相对偏高,提高锅炉效率有一定的局限性。而采用“回”型布风板机构,风帽采用圆柱型和“7”字型两种,圆柱型风帽布置在炉底中央区,可使下落的煤粒或部分回料作上下运行; “7”字型风帽布置在炉底四面倾斜壁面,使床内颗粒作横向运动,从而达到内循环目的。

这种燃烧技术能很好地利用规则不均衡配风原理,通过对炉底中央区布风板开孔率和炉底四周倾斜布风板开孔率合理搭配,增加沸腾床内物料的横向混合,达到明显的内循环效果,降低流化床内冷渣的含碳量,一般含炭量在l%左右。

3.2 合理选择布风板面积和埋管受热面积

一般说来,链条炉排锅炉的炉排面积是同参数的流化床锅炉的布风板面积的3—4倍。这样就为增容改造时合理选择布风板面积提供了方便,因此可根据燃料的特性及锅炉容量,合理布置布风系统及埋管受热面积。例如10t/h链条炉排锅炉改15t/h流化床锅炉,布风板面积布置4.1m2,埋管面积为14m2;20t/h链条炉排锅炉改30t/h流化床锅炉,布风板面积布置8.2m2,埋管面积为38m2。经运行检验都取得良好效果,得到用户的好评。

3.3 适当扩大炉膛面积,调整悬浮室的受热面积

我们在为用户实施增容改造时,针对链条炉排锅炉都具有前拱的特点,将炉膛前柱向前移动至适当位置,前墙水冷壁作相应的变化。一般要求悬浮室横截面积大小适应,使烟气流速控制在1.5m/S以下为宜。这样可延长颗粒在炉内停留时间,从而达到提高燃烧效率的目的。

同时,控制好炉膛出口温度也是链条炉排锅炉增容改造成循环流化床锅炉设计中的重要环节,悬浮室出口温度应维持在850℃以上,以提高整个悬浮段的温度水千,使飞灰中的细碳粒得到充分的燃烧,降低固体不完全燃烧损失。根据实践经验,相同参数的链条炉排锅炉辐射受热面积一般是流化床锅炉辐射受热面积的1.5—2倍,即使考虑增容因素,原有的炉膛受热面积也是相对偏多,因此为保证改造后的锅炉炉膛出口温度,有必要对原有炉膛受热面积作一些调整。

3.4 过热器受热面积的调整

对于增容幅度不大的链条炉排锅炉的改造,由于改造后烟气量增加了,同时烟气中飞灰浓度大了,过热器传热系数的提高大致可以弥补因负荷的增加而引起的过热器面积的不足,所以过热器可维持不变。

对于增容幅度较大的链条炉排锅炉的改造,为减少投资,一般要求保留原有过热器蛇形管,适当增加部分过热器。当然,过热器受热面积布置多少,应以热力计算:结果为准。

3.5 调整对流管束的烟气通道,以减少对流管束的磨损

对有对流管束的链条炉排锅炉的改造,应考虑增容引起烟气量增大的影响。在实施锅炉改造方案时,由于受结构的限制,对流管束不可能有较大的变动,主要是针对烟气通道作一些必要调整,即增加烟气通道的面积,降低烟气流速,以减少对流管束的磨损,改造后对流管束处的烟气流束一般应维持在8m/s以下为宜。

3.6 增设分离器及飞灰回送装置

为提高改造后的锅炉的热效率,达到节能增效之目的,增设烟气分离器及飞灰回送装置,也是锅炉改造的主要内容,收集飞灰用的分离器形式很多,主要有旋风分离器,方形分离器,百叶窗式分离器,S形千面流分离器等,选用何种分离器取决于炉子的结构及设计要求,一般旋风分离器分离效率较高,但阻力压降很高,所占空间大,所以改造时很少采用。其它几种分离器尽管分离效率低些,但阻力小,所占空间较小,在链条炉改装成循环流化床锅炉的设计中,增设此类分离器几乎不影响原有受热面积的布置,结构比较紧凑,所以均可采用,当然也可以在悬浮室出口设置U形分离燃烬段,使已逸出悬浮段的细粒子在U形段得到进一步的燃烧,只不过锅炉热效率低些而已。如果用户对锅炉效率有较高的要求,可以采用U形分离和其它分离器组合的两级分离,以进一步减少细粒子的固体不完全燃烧损失。

为了将分离器分离的飞灰送回炉内继续燃烧,就必须设计飞灰回送装置,一般包括立管的设计和回送阀的设计,立管的高度直接影响飞灰的回送效果,它主要取决于灰的入口高度, 回送阀一般可选择L阀,U阀,十字形阀,气垫式回送阀,选择何种回送方式取决于能否合理将飞灰送到炉内继续燃烧。

3.7 尾部受热面的调整

一般来说,链条炉改同容量流化床锅炉,增加了埋管,除悬浮室面积偏多外,其余部分受热面满足要求,甚至有超负荷的可能,因此在改造设计中,应根据增容幅度的大小,通过热力计算来确定增加相应的省煤器面积。同时应考虑因增容带来烟气量增加之影响,适当增加尾部烟气通道,使烟气流速保持在较为合理的范围,对钢管省煤器来说,烟气流速控制在7—8m/s以内;对铸铁省煤器来说,烟气流速控制在u—12m/s以内为宜。

由于链条炉排改流化床锅炉后,一般不需要热风,加上原来的空气预热器都运行了几年,不可避免存在堵塞、腐蚀和磨损等现象,故可将原有空气预热器拆除,排烟温度可通过增加省煤器面积来控制。

对锅炉容量较大(≥35t/h)、压力较高(≥3.8MPa)的链条炉排锅炉,考虑到压力高时蒸发吸热量相对较小,尾部受热面可布置少些,同时给水温度相对较高,所以不宜过多地增加省煤器的面积,需要保留空气预热器,采用肋片式内螺纹铸铁管空气预热器比较经济,在相同的烟气工况下,其传热系

数是普通钢管式空气预热器的两倍,使用寿命也较长。

3.8 锅炉增容后对其附属设备、系统的影响及采取措施

3.8.1 锅炉增容后,由于流化床锅炉对鼓、引风机压头要求较高,所以改造后,锅炉的鼓、引风机应根据阻力计算结果重新选型。

3.8.2 输煤系统上应增设适合流化床燃煤粒度0—8mm的振动筛及相应的破碎机。同时还需要增加炉前给煤机。

3.8.3 锅炉增容后烟气量、烟气浓度都增加了,原有除尘器显然达不到设计要求,应同锅炉同期改造。

3.8.4 热工、电气等也应根据需要作相应的变动。

4 改造实例及经济效益分析

4.1 改造实例

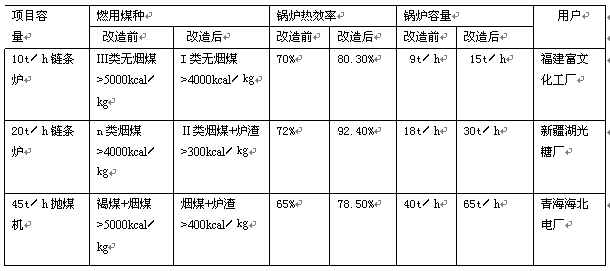

我司已改造成功30多台链条炉排锅炉,经运行检验,改流化床锅炉后,节能增效明显,锅炉热效率较原锅炉提高了8—10%;煤质适应性广,通过掺烧链条炉渣,节约了大量优质煤,下面是我司已改造的几台有代表性的链条炉在燃用煤种、锅炉热效率、锅炉容量等方面的对比:

注:青海海北电厂地处青海高原,海拔3200m,大气压为517mm汞柱

4.2 经济效益分析

以青海海北电厂45t/h抛煤机链条炉为例进行分析

4.2,l 锅炉效率提高后的节煤潜力

原抛煤机链条炉排出的炉渣,发热量为2919kcal/㎏,含碳量尚有31.9%,根据同类型锅炉的运行情况,其热效率只有65%左右,改循环流化床锅炉后,65t/h出力时的热效率为78.5%,较原锅炉热效率提高了约8~10%。

每年可节约原煤约8850吨(按6000小时计)

4.2.2 锅炉掺烧链条炉炉渣后节能潜力现燃烧的煤是掺入l/3炉渣的沉煤(煤:渣—2:1),煤的发热值约为4000Kcal/Kg,65t/h出力时耗煤量为14.56t/h,其中1/3是炉渣,即每小时燃烧4.85t/h,每年燃用炉渣为2.9×104吨,相当1.54×104原煤。

4,2,3 以上两项总计,每年节能增效约300万元,即用2年时间就可回收单台锅炉改造费用。

文章作者:朱德辉 李奉 陈应明(江西锅炉厂 330001)