浅谈我厂循环流化床锅炉的磨损及处理

福州二化两台CG—35/5.30—MXD锅炉于98年7月14日正式投产,运行到现在,磨损问题日趋突出,曾出现过分离器芯管磨穿以及省煤器、低温过热器爆管等严重问题,严重影响了锅炉的连续性运行,并且降低了锅炉开车率。本文主要谈谈福州二化两台CFB锅炉出现的磨损问题以及我厂的处理方法。

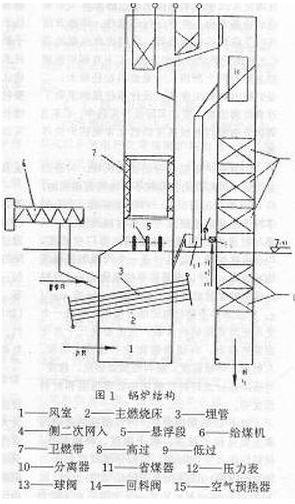

1.1 锅炉结构(图1):

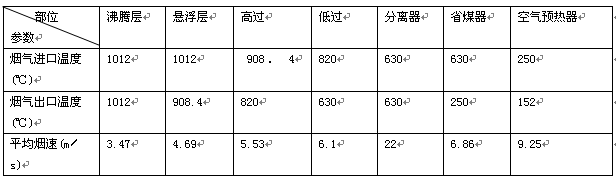

.2 各部位的烟速,烟温分布表

2 CFB锅炉的磨损机理:

循环流化床(CFB)锅炉的磨损问题在理论实践中越来越受关注,因为其关系着锅炉设备寿命,生产运行连续性,维修方便性以及锅炉运行能耗等,同时因此也制约着CFB锅炉燃烧技术的发展。CFB锅炉的磨损主要有两个原因:一是燃料粒径较大;二是炉膛内物料浓度高。设计单位虽然采取了许多防磨措施,但在实际运行实践中,CFB锅炉受热面的磨损速度仍然比常规锅炉快得多。

CFB锅炉根据自身的燃烧机理,其磨损是受到小而松散的流动粒子冲击时而造成的,即CFB锅炉的磨损是一种冲蚀磨损。无论固体粒子还是高速液滴冲击到材料表面上,只要入射速度达到某一临界值,即门坎速度,均会造成冲蚀。这里引进一个代表磨损程度的冲蚀率ε,冲蚀率是指单位重量粒子造成材料流失的重量或体积,量纲为mg/e或mm3/g.冲蚀率并不是材料的固有性质,而是一个受系统因素影响的参数。它主要受三个方面因素的控制:环境参数如粒子速度,浓度、入射角、环境温度;磨料性质如硬度、粒度、可破碎性以及材料性能如热物理性能和材料强度等。

对于CFB锅炉而言,冲蚀磨损的影响因素主要有粒子速度,粒子浓度、环境温度,材料性能及冲蚀时间。而粒子速度则是突出的影响因素,根据有关实验总结出一个经验关系公式ε∝(V—Vc)2,即冲蚀率ε与粒子速度呈指数关系,其中V为粒子速度,Vc为材料的门坎速度,n为指数,它与粒子的性能有关,且随材料由塑性扩展到脆性,n值从2.1~2.4变到6.5,而CFB锅炉的冲刷粒子是带有一定脆性的灰粒或煤粒,以目前的技术水平还无法确定n的实际数值,但可以确认粒子速度对冲蚀率影响将是巨大的,只要粒子速度增加一倍,冲蚀率将呈5倍以上增长。门坎速度v。是由材料性能决定的,这可以为我们设计和采取防磨措施提供依据。

3 CG—35/5.30—MXD锅炉的磨损情况及处理

CFB锅炉的磨损包括受热面磨损、分离器芯管磨损和耐火材料磨损,福州二化两台CFB锅炉运行至今,磨损最严重的部位有低温过热器,分离器芯管以及省烟器。根据实际的磨损情况,相应地采取一些防磨措施,如:加防磨盖板、防磨钢筋及加“十”字架等。而根据磨损机理,CFB锅炉的一些部位。(如浓相区和分离器旋风筒)的磨损是很严重的,但是由于采用了有效的耐磨材料,耐磨效果相当明显,基本没有多大磨损。

3.1 浓相区磨损

CFB锅炉的布风床浓度极高,且物料颗粒度也较大。根据磨损机理,这将使冲蚀率大大增加。由于浓相区的这种特性,故锅炉运行过程中,埋设在浓相区中的埋管迎风面受到高浓度,大颗粒物料自上而下的直接冲刷磨损将是严重的。浓相区四周的耐磨砖也由于浓相区的这种特性,磨损也将是严重的。

3.1.1 埋管

川锅设计时,选用较低的风速(浓相区流速为3.47m/s),使用厚壁管(Φ57x10),并在埋管上焊有防磨鳍片,鳍片厚度5mm,高度16mm,材料选用高温抗氧化性能的1Cr20Nil4si2。运行至今,埋管和防磨鳍片基本没有多大磨损,只是部分防磨鳍片的焊缝被磨干,因此埋管的防磨设计是比较成功的。

99年3月2日(累计运行4541小时)停炉检查时发现2#炉最上排正对东加煤口的那根埋管上表面大约有600mm长的防磨鳍片被磨掉,而1#炉同一部位及2#炉最上一排正对西加煤口的埋管防磨鳍片完好无损。我们认为这是由于运行时播煤风控制过高,播煤冲刷造成的。

处理时用Φ6的1Crl3不锈钢钢筋充当防磨鳍片,顺着原防磨鳍片方向进行焊接,同时在此位置沿埋管径向加焊不锈钢筋。此后运行中注意到控制播煤风量,至今,加焊的防磨钢筋仍完好。

3.1.2 耐磨砖

川锅设计时,浓相区四周敷设2m高的高耐磨浇注料,该材料不仅可以防磨,而且传热性能也较好。但后来经过综合比较,我厂决定利用HMS高耐磨标准砖砌筑。运行至今,丝毫未损,表现出高耐磨的优良性能。

3.2分离器磨损

川锅设计的分离器为下排气的旋风“方型”分离器,设计入口流速高达22m/s, 由于流速是磨损率的突出影响因素,所以分离器的磨损是最剧烈的。分离器磨损包括旋风筒磨损和芯管磨损。

3.2.1 旋风筒

根据川锅设计,旋风筒的隔墙布置耐磨复合砖,每个旋风筒第四侧布置耐磨砖,并用螺栓固定,旋风筒第二、三侧墙则全部用耐磨浇注料浇注。施工时,旋风筒的隔墙利用HMS高耐磨复合砖,第四侧墙利用HMS高耐磨砖砌筑。经过l0个多月来的运行,旋风筒用耐磨浇注料浇注的部位,部分表面涂层有脱落,原因可能是烘炉时温度没有达到该浇注料的烧制温度,故烘炉后的浇注料强度并不高,根据该材料厂家提供的资料,该耐磨浇注料必须经过1500℃的左右的烧结,才能达到最高强度,而我们烧炉时,分离器内的烟温至多只能达到300℃,故很难达到该材料的强度要求。但用HMS高耐磨砖砌筑的部位基本没有磨损,达到了川锅设计的耐磨要求。根据实践运行表明,分离器旋风筒全部利用高耐磨砖砌筑比用浇注料效果更佳,更能承受住分离器剧烈磨损的要求。

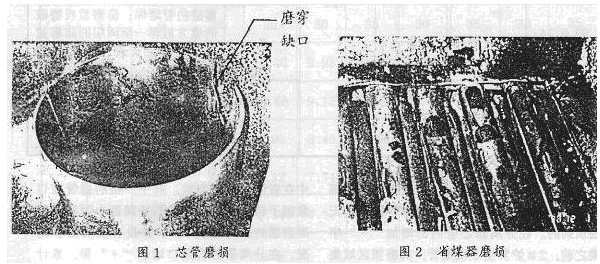

3.2.2 芯管

芯管的直径为800mm,厚度为10mm,材质1Grl8N19TI,芯管内的烟速为25m/s。在累计运行3144小时以后,停炉检修时,发现两台炉的芯管(每台炉两个,共四个)都有严重磨损,其中1#炉西分离器芯管被磨穿一个宽200mm,高350mm倒锥形口子(如图2),其它芯管在相同位置也只有2—3mm厚。9芯管磨损处可以很清楚看出:被磨损的部位是由芯管内侧往外磨的,同时烟气流冲蚀轨迹清晰可见。

检修时,1#炉芯管被磨穿的部位补焊一块不锈钢板,在芯管磨损严重的部位加焊1Crl3不锈钢筋。处理完毕经过5个多月来运行,芯管基本完好,效果明显。

3.3 省烟器磨损

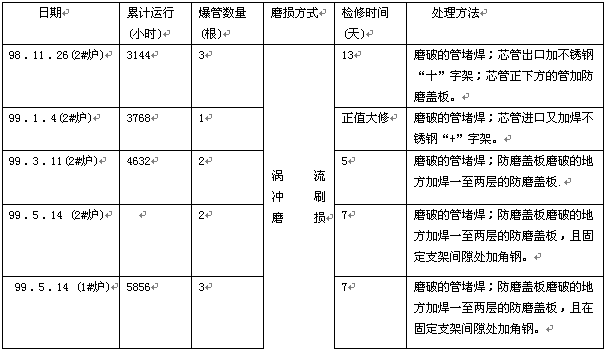

省烟器采用Φ32x 3,20g锅炉钢,设计烟速6.86m/s,直管部分加防磨盖板,弯头部分加防磨罩。虽然已经采取了这些防磨措施,但在实际运行过程中,省煤器磨损却相当严重,2#炉已经造成8根爆管,1#炉有3根爆管。详细磨损情况如下表:

从上表不同阶段的处理方法中,磨损部位都有所改变,而且有些磨损爆管情况是无法预到的。在分离器芯管内部增加“+”字架之前,2#炉发生3根爆管,其磨损区域集中在省煤器的西南端,其中一根的爆管破口象锯子切割一般,这并不是局部小面积磨损而磨破的。同时期1#炉并没有发现磨损情况。在分离器芯管进口增加“+”架,累计运行3768小时之后(正值全厂大修期间),停炉检修时,发现2#炉西侧芯管正下方的省煤器防磨盖板被磨穿5片,但没有危及省烟器光管。之所以磨损部位发生改变,是因为分离器芯管增加“+”架干扰了芯管下来的烟气流方向,但磨损根源还无法排除。在此阶段的2#炉那根爆管是因为气流穿过防磨罩上的固定螺栓孔冲刷弯头而造成的,而1#炉的省煤器仍末发现磨损情况。在分离器出口又增加“十”字架,累计运行4632小时之后,2#炉又发生2根爆管,此时的磨损部位仍是分离器西侧芯管的正下方,且磨损方式有所改变,这是因为其中一根的爆管是涡流冲刷这根管的正下部造成局部小面积磨穿的。而1#炉省煤器仍未发现磨损情况。99年5月4日(1#炉累计运行5856小时,2#炉累计运行5808小时),两台炉同时发生爆管,且爆管方式几乎是一样的。它们的磨损部位都是在分离器西侧芯管正下方,且各有一根是因为携带飞灰的气流冲刷省煤器防磨盖板与固定支架的间隙处的光管造成的,同时这两根管均是省煤器第三层管。

加厚省煤器磨损剧烈部位的防磨盖板明显可以延长省煤器管寿命,但在分离器芯管内部增加“十”字架效果并不明显,只是改变了气流的冲刷方向,保护了省煤器四周炉墙和后包墙联箱免受磨损。另外我厂有计划制作一个栅格焊接在芯管出口,使高速气流均匀流动,但这种方法并没有在其他热电厂采用过,效果怎样还无法肯定。

省煤器管在间隔很短时间内,屡次发生爆管,究其原因:我们认为,在管材和煤灰特性一定情况下,省煤器管壁磨损主要与通过受热面的烟速及结构布置等因素有关,结构的合理与否又会影响到烟气流速场的均匀分布。在实际运行过程中,根据磨损情况分析,就是因为经分离器分离后的烟气仍携带一定浓度飞灰,并且在省煤器入口烟气流速呈现不均匀分布,导致局部烟速过大,从而造成省煤器的严重磨损,而且在加“十”字架之后的磨损部位均是在芯管正下方。

3.4 低温过热器磨损

低温过热器采用中42 ×5管子,20G锅炉钢管,共34片,平均烟气流速为6.1m/s,迎气流方向加δ=5的防磨瓦,但穿过顶棚管部分直段和弯头没有加防磨瓦。2#炉累计运行3168小时以后,低过最后一排管,即靠近分离器入口处,有一根管磨爆,同排的其它低过管最薄只剩下0.5mm,故磨损相当严重。处理时,在磨损部位的直管段增加防磨片,以延长管子寿命,在出入口集箱的磨穿的低过管的导管口割掉堵焊。同时1#炉也出现同样部位的相同磨损,采用相同的防磨措施,到目前为止,仍保持良好。

4 结束语

以我厂两台CFB锅炉的金属构件磨损情况来看,磨损问题日趋突出,虽然采取了许多防磨措施,延长设备使用寿命,但是磨损的根源无法根本解决,如在芯管内侧加“十”字架,只是改变气流冲刷方向,但无法改变省煤器入口流速场的均匀分布,所以才造成省煤器不断发生爆管的严重问题。要解决磨损问题:第一,需要在运行调试操作过程中,严格调节风量与给煤的比例,控制炉内各部位的烟速,以减轻对设备的磨损程度;第二,采取更加耐磨的防磨盖板对低温过热器和省煤器进行保护,这种防磨材料可以采取与埋管防磨筋片相同的材料,因为埋管的防磨筋片耐磨性能在实际运行中已经经受住考验;第三,改变磨损设备的结构, 比如:目前我厂的省煤器为光管加防磨盖板和防磨罩,错列布置,光管的各个部位均受到磨穿,有线性切割,有小面积磨穿,在吸取国内一些电厂的省煤器改造经验之后,若省煤器结构改为螺旋翅片管结构或膜式省煤器将能解决光管省煤器磨损的严重问题。

文章作者:林观振 陆 清-(福州二化集团有限公司热电分厂 350011)