循环流化床锅炉石灰石脱硫系统改造浅见

前言

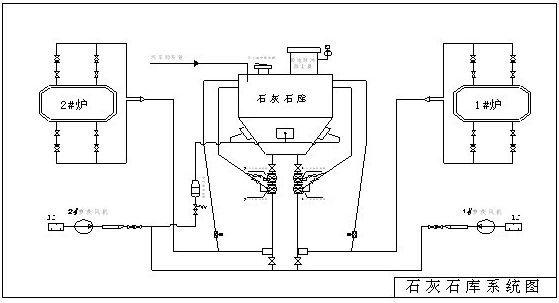

晋江热电有限公司装置2×50MW热电联产机组,锅炉为东方锅炉厂生产的DG-260-9.81/540-I型循环流化床锅炉,机组分别于2006年3月和2006年8月投入试运行。锅炉的脱硫是在燃烧时向炉内添加石灰石进行脱硫。原先装置的石灰石系统是在3#皮带的尾部用人工操作,不但存在着加料不均匀和劳动强度大、工作环境恶劣的缺点,而且还浪费石灰石及影响锅炉的安全运行,制约了脱硫效果。改造后现两炉共用一个容积为350m3(有效容积为280 m3)的石灰石粉储仓,储仓置于炉岛电梯竖井旁框架内,下方分岔为2个石灰石粉出口,共设两条输送管路,各对应一台锅炉。每台炉的前后墙各设有两个进粉口。石灰石粉通过手动检修门,经过上下两只变频旋转给料阀进入喷射器,利用高压罗茨风机将石灰石粉吹入炉膛。仓顶设备置于标高18米层两炉连接的水泥平台上,主要有布袋除尘器、罐车进料口、人孔等。为防止堵粉,粉仓配有流化装置,并配备相应的新型三叶罗茨风机、加热器等附属设备(见改造后系统图)。

控制方式:给料阀远方DCS控制、变频调速,并根据SO2排放量进行手动和自动调节。罗茨风机和其余操作系统就地操作。

监视方式:石灰石粉储仓配料位计,高低料位报警,石灰石输送管道压力高报警

本文以影响CFB锅炉脱硫系统改造后影响设备、运行的主要因素进行了分析,并从设计、调试、设备、运行等方面提出了具体的应对措拖。

系统图:

生石灰主要成分是氧化钙。消石灰、熟石灰主要成分是氢氧化钙。石灰石主要成分是碳酸钙

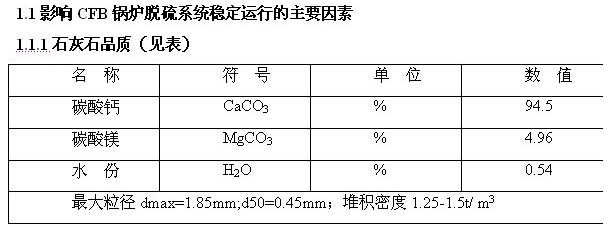

石灰石品质主要是指石灰石中CaCO3的含量、脱硫反应活性及粒度分布等。目前,我国的CFB锅炉用户衡量石灰石品质的指标仅限于CaCO3含量和粒度分布,而对石灰石的脱硫反应活性基本没有指标控制。

实际运行中,如果投入CFB锅炉的石灰石中CaCO3含量偏低,降低石灰石的脱硫效果;石灰石的最佳粒度分布是指大部分石灰石颗粒能够参与炉内循环,并经多次循环利用后随烟气或底渣排出炉膛。如果投入锅炉的石灰石粒度过细,石灰石耗量增加,其在回路中停留的时间达不到要求,将导致飞灰系统超负荷,由于存在未反应的石灰石粒子,还会出现排灰的难题;如果投入锅炉的石灰石粒度过大,石灰石耗量增加,床温下降,降低锅炉效率,大部分石灰石不能参与循环,与高S02浓度烟气接触时间与接触表面积均较小,而且由于CaCO3与S02、02反应生成的CaSO4体积大于CaCO3,会堵塞烟气中S02进入石灰石内部的通道,导致大部分石灰石未充分参与脱硫便从排渣口排出,也使石灰石的利用率降低。

1.1.2入炉煤煤质

入炉煤热量降低,在煤含硫量不变的情况下,折算硫分增加。锅炉实际燃用煤质如果偏离设计煤质太多,将会导致锅炉及其辅机选型不合适,不能满足机组正常运行和环保排放要求。这样,原设计的石灰石脱硫系统将无法满足要求。

1.1.3石灰石输送系统

石灰石粉具有硬度高、堆积密度大、颗粒离散性大和易吸水受潮结块等特性,属于较难输送的物料。在石灰石输送系统运行中经常出现以下问题。

1.1.3.1粉仓、缓冲仓下粉不畅 ,石灰石粉在粉库、缓冲仓内的停留时间过长、存放时间长,最终导致下粉不畅。另外,如果粉仓密封不严或密封措施不当,容易造成粉库内漏,亦导致石灰石粉受潮结块,影响下粉。

1.1.3.2炉前进料管布置不合理易堵管,造成这种现象的主要原因是输送气源压力不足引起,停止输送还易受CFB正压的炉料堵塞进粉口。

1.1.3.3输送管路堵塞 由于石灰石粉堆积密度和颗粒离散性较大,导致气力输送的悬浮速度梯度较大,给输料管风速和气固比的选择带来困难,因此容易造成管道堵塞。另外,在设计时应注意单一方向的水平管路输送距离不宜过长,而且要尽量减少输送管路的弯头,不可避免时应尽可能大半径圆滑过渡;单根输送管路对应的分配器不宜过多,以免引起分配管路之间的差压而出现堵塞现象。

1.1.4运行参数

CFB锅炉运行参数对脱硫影响较大,脱硫反应的反应速度一开始随温度升高而升高,在890~920℃时达到最佳值。之后随温度升高,反应速度开始下降。在更高的床温下,CaSO4还会逆相分解出SO2,进一步降低硫酸盐化的化学反应速度。

2.1锅炉脱硫系统稳定运行措施

2.1.1脱硫系统操作建议按以下步骤进行:

2.1.1.1在脱硫系统冷态调试之前,将进入炉膛前的阀门解开先进行管道吹扫;

2.1.1.2系统空负荷试运行时记录石灰石风机电流、输料管压力,应重点检查石灰石输送管路是否正常。

2.1.1.3石灰石库第一次进石灰石后,进行石灰石给料机出力标定,绘制出力曲线。

2.1.1.4带负荷期间,重点检查石灰石风机运行情况,监视石灰石风机电流、输料管压力,输料管压力大幅增加或石灰石风机声音沉闷是石灰石输送管路输送不畅的前奏,应及时降低给料机出力,吹扫管路,现象消除后重新投入运行。

2.1.1.5初次带负荷期间应记录石灰石给料机出力与SO2排放的对应曲线,作为以后运行时的调整参考。

2.2.2脱硫系统运行中的注意事项

2.2.2.1启动旋转给料阀前应先吹扫管路,启动后注意观察石灰石风机电流和输料管压力,检查其是否与系统空负荷调试时数值一致。

2.2.2.2启动给料阀,逐渐缓慢地增加给料机的出力至低出力运行,监视输料管压力,观察SO2的变化趋势。SO2开始下降,方可缓慢加大旋转给料阀转速。

2.2.2.3停运前,将上、下缓冲仓内的石灰石送空(紧急停机除外)。系统停运后,打开压缩空气吹扫10 min,防止管道内石灰石粉残留。

2.2.2.4加强入厂石灰石粉的品质监督,重点在于石灰石粉粒度和含水率,石灰石中碳酸钙的含量和活性。

3.1锅炉脱硫系统改进措施

3.1.1石灰石库高位布置、管道高位往低输送不易堵管。

3.1.2做好石灰石脱硫系统的图纸审查工作,尽量减少系统管阀和弯头,克服石灰石输送阻力。

3.1.3石灰石进料口的选择,尽量避免在CFB的密相区进入,或者应考虑增加输送的风压和防堵装置。

3.1.4优化石灰石系统设备的选型,特别是旋转给料阀和分配器。

3.1.5系统接入热一次风,为系统烘干防止受潮引起堵管。

结束语

本文对CFB锅炉脱硫系统改造后存在的问题进行了分析,并从设计、调试、设备、运行等方面提出了解决对策,这将有助于CFB锅炉脱硫系统选型、运行调整和二氧化硫的达标排放提供借鉴。

参考文献:

[1] 能源与环境

[2] 锅炉说明书 东方锅炉厂

文章作者:林文成 林顺治