循环流化床锅炉受热面磨损原因分析及对策

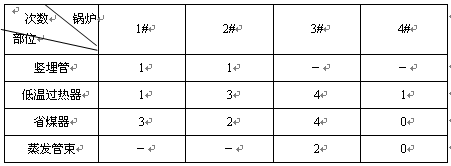

内容摘要:针对石狮热电厂2×35t/h+2×75tT/h四台型循环流化床锅炉运行多年来遇到的竖埋管、低温过热器、蒸发管束等受热面磨损问题,分析其原因,采取了针对性的改进性维修措施,提高了锅炉运行的可靠性和经济性,取得良好的效果。

1 概况

循环流化床锅炉受热面管束受到烟气中大量的飞灰颗粒的高速冲刷,管壁表面受到剧烈的磨损,发生局部受热面壁厚减薄,导致爆管紧急停炉,这种磨损爆管严重威胁着循环流化床锅炉安全连续运行。如何减小或降低磨损,防范爆管事故的发生,就成为运行维护需要解决的问题。现结合我公司4台CFB锅炉(2台DG35-3.82/17、2台DG75-3.82/11)自1998年底陆续投运以来,经过近6~8年来的运行,共出现磨损爆管22次(见表1)。对此,我们针对爆管成因进行认真分析,采取措施,采取防磨抗磨措施,爆管停炉次数明显减少,提高了设备运行的可靠性。

2 受热面磨损成因及处理

2.1 DG35锅炉竖埋管磨损

2台DG35-3.82/17锅炉是东方锅炉厂为燃用福建无烟煤设计的单汽包自然循环、中温旋风分离的低循环倍率锅炉。福建无烟煤碳化程度高、挥发份超低(Vdaf≤5.0%),着火和燃尽均十分困难,发热量较高,煤质脆易爆裂、热稳定性差,细颗粒含量大,但灰熔化点低、易结渣。为保证煤在密相区的燃烧份额以及锅炉达到额定出力,锅炉厂特在密相区四周布置竖埋管以充分利用浓相区传热系数高的优点使锅炉紧凑并节约钢材耗量,并在竖埋管外径上面焊环型防磨片。锅炉正常运行时,竖埋管长期被浸在高温的床料中受到高温床料的冲刷,材质为20G的防磨片被氧化磨损后,管壁开始被冲刷磨损,尤其是在下部弯头、上部穿墙离墙1~4mm的正上方、人孔门、回料口、给煤口等部位磨损比较严重。投运两年多(累计运行20875h),2#炉一根竖埋管下部弯头因磨损爆管被迫紧急停炉,检查发现个别竖埋管管壁磨损已经超过壁厚1/2。

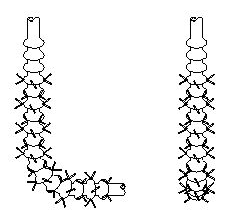

2002年春节检修期间,将1#、2#炉的竖埋管全部更换,并在易磨损部位增加防磨片,由于防磨片运行1年发现磨损问题还是没有根除。后来,在竖埋管下部弯头等易磨损部位焊Ф6抓钉并打上40mm厚的莫来石耐火耐磨可塑料。(如图1)

图1 竖埋管下部焊接抓钉示意图

改进停炉检查发现莫来石可朔料良好,基本无脱落,延长了竖埋管的使用寿命,但是此方法会对料床阻力和局部传热产生影响,经运行后发现锅炉出力减少1~2t/h,高负荷时主蒸汽温度超温调节困难。最后,只能从防磨片材质上着手,选用φ16的1Cr18Ni9Ti不锈钢圆钢自制环形防磨片,更换后运行至今(累计运行18000 h左右),每次停炉检查无发现更换后的不锈钢防磨片氧化、磨损现象,大大延长了竖埋管的使用寿命,减少了因爆管事故停炉而带来得经济损失,取得良好的经济效益。

2.2 DG35低温过热器磨损

1#、2#锅炉低温过热器管子为屏式布置,运行2年(累计运行17000 h左右)后因磨损首次爆管,磨损部位都在正对旋风分离器入口中间12~34根5排以内的管子及其处于水平烟道底部的弯头。分析其磨损原因为:(1) 低温过热器布置在旋风分离器前,由于旋风分离器入口截面积比水平烟道要小得多,且距离分离器入口较近,使大量含尘烟气集中进入分离器时,造成烟气的流速加快,增加对低温过热器管子的冲刷;(2) 560~650℃的含灰烟气冲刷低过管,灰粒的硬度和动能对低过管的迎风面产生较大的磨削作用;(3) 入炉煤细粉所占比例过大,小于1mm的颗粒重量百分比超过50%,远高于30%的设计值;煤粒在挥发份析出阶段破碎和燃烧过程磨损、挤压又产生大量细颗粒,大大提高了分离器入口的飞灰浓度,而磨损与浓度成正比;(4) 长期处于高负荷状态下运行,飞灰浓度增加,加剧了磨损。

2台35t/h锅炉利用计划检修时间(2003年2月),更换了正对分离器入口22片(第12~34片)低过管,并且低过管材质由20g更换为12Cr1MoV,还把壁厚由3.5mm加大到5.0mm(外径不变),而且在其迎风面上加装防磨罩。理论上看来此方法会影响低过传热效果和增大水平烟道阻力,但是经运行实践表明,锅炉蒸发量和汽温调节特性无明显变化,排烟温度也基本没有升高。而低过的磨损得到较好的改善,延长了使用周期。在每次停炉检查时,只有少部分防磨片轻微磨损外,低过管母材外壁良好。

为此,提前对3#、4#锅炉低过做了防磨措施,在易磨损部位加装防磨罩,平时停炉检修中加强对管子和防磨罩的检查,对磨损、脱落的防磨罩及时更换,已能够较好地控制低过磨损。

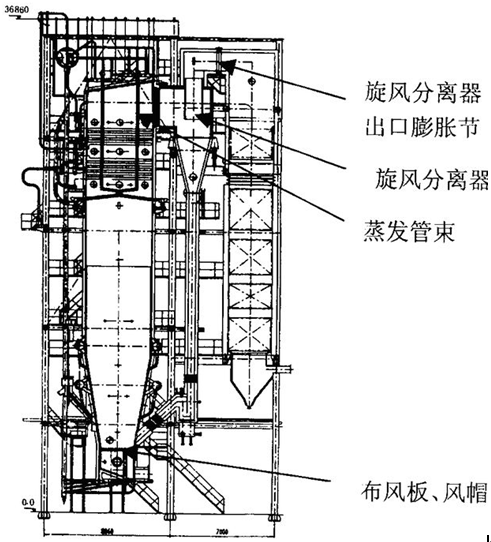

2.3 DG75(3#、4#)锅炉蒸发管束磨损

DG75/3.82-11型循环流化床锅炉(如图2)是为燃用福建无烟煤而设计的中温旋风分离、中循环倍率CFB锅炉,该炉型充分考虑了福建无烟煤的特性,在设计上采取了中物料循环倍率、高炉膛、炉膛出口段布置蒸发受热面、风力播煤结构、风道点火器等特点,在运行中表现出燃料适应性广、负荷调节性能好、燃烧效率高、连续运行时间长等优点,多次连续运行3000h以上。

3#炉运行2年后,蒸发管束管子在运行中因磨损首次爆管,检查发现严重磨损部位都在水平段分别靠两侧墙且偏后墙的烟气走廊附近的1~10排以内的管子及弯头、和垂直段靠正对旋风分离器进口两侧的1~8排以内的管子。分析其磨损原因为:(1)蒸发管束水平段处于1000℃左右的烟气高温区,防磨片受热变软且被氧化变形后管壁开始被冲刷磨损。(2)分离器入口分别布置在炉膛出口两侧,造成蒸发管束两侧烟气的流速加快,增加对蒸发管束管子的冲刷加剧。(3)蒸发管束前、后布置,在水平段的连结处形成烟气走廊,加快对该处弯头的磨损。

图2 DG75/3.82-11型锅炉主视图

蒸发管束处于高温区,两根管排间距小,防磨工作相对较难,且两侧管子和水平段弯头已磨损均超过1/3。为了能够提高锅炉运行的可靠性,公司利用2005年春节检修期间更换蒸发管束水平段管子,并在新管迎风面采用超音速电弧喷涂技术喷涂不小于0.5mm厚的LX88A高铬镍陶瓷粉末丝材,在易磨损部加扣防磨罩。经过了近两年的运行,在检修过程中检查发现少部分防磨罩与包箍焊缝氧化脱落,管子无磨损现象;为了防止防磨罩脱落,保证其牢固贴在管壁上充分冷却,使用耐热钢丝将其敷扎住的方法。通过以上措施和加大检修中对磨损情况检查,并及时恢复防磨罩的完整,已基本解决蒸发管束的磨损问题。

2.4 省煤器磨损

3#炉运行2年左右,省煤器在后起25根管子(共45根)左侧弯头迎风面处因磨损首次爆管。受省煤器结构限制,无法掌握其磨损状况,后来运行一段时间发展到后墙第1根管排第五排中部迎风面磨损爆管。分析其磨损原因为:(1)烟气从旋风分离器出口段流入尾部烟道时,作了90°的转弯,烟气中飞灰颗粒在离心力的作用下,向烟道后墙的一侧集中,使烟气有局部的最大飞灰浓度,省煤器蛇行管排平行与前墙布置,靠近烟道后墙的几排管子处于飞灰浓度最大地区域。(2)省煤器处于550℃左右的低温区,灰粒变硬,则灰粒的磨损性加大,省煤器的磨损加剧。(3)两侧弯头及穿墙管处于“烟气走廊”的一边,烟气流速加大对其的冲刷。

为此,在烟气走廊的入口装上宽度为200mm的护板,以增加走廊对烟气的阻力,防止局部局部烟速过高。2005年春节检修期间更换对3#炉省煤器高温段更换并在迎风面加厚

0.5mm喷涂层,并在烟气走廊处加护板。经过对更换下来的旧省煤器蛇形管进行测厚,位于靠近烟道后墙的1~10排管子、两侧墙附近的省煤器管弯头及穿墙管磨损严重。

受省煤器结构限制,所采取的防磨措施属于被动增加易磨损部位的耐磨性来延长省煤器的寿命;而且烟气走廊加了护板,流通面积变小,引起附近烟速和飞灰浓度增高。要彻底地解决省煤器磨损,达到其它受热面地寿命,还要作进一步地努力。

3 结束语

我公司针对循环流化床锅炉受热面磨损总结,基本掌握了受热面易发生磨损爆管的部位,在日常维护中,对易磨损部位重点检查,采取必要防磨抗磨措施,大大延长了设备运行时间,取得了较好的效果。

参考文献

[1] 浙江大学热能工程研究所.循环流化床锅炉燃烧福建无烟煤的试验研究[A].1995

[2] 岑可法,倪明江等著.循环流化床锅炉理论设计与运行[M].北京:中国电力出版社.1998.

[3] 刘德昌,阎维平.流化床燃烧技术[M].北京:中国电力出版社.1998

文章作者:福建省石狮热电有限责任公司 庄松田 俞金树