循环流化床锅炉脉冲吹灰器改造与应用

摘要:为解决DG260-9.81/540-1型循环流化床锅炉尾部受热面积灰严重,原有声波吹灰器不能有效清除积灰,造成排烟温度升高,锅炉热效率降低的问题。本公司将原有的声波吹灰器改造成脉冲吹灰器,改造后,锅炉尾部受热面积灰情况明显改观,锅炉排烟温度接近设计值,对同类型循环流化床锅炉吹灰器的选用有一定的借鉴作用。

关键词:循环流化床锅炉;受热面;积灰;声波吹灰器;脉冲吹灰器

1 引言

对燃用无烟煤锅炉而言,尾部受热面积灰是不可避免的。沉积在锅炉受热面上的积灰层的导热系数为0.0581—0.116W/㎡·℃,而锅炉受热面金属管壁的导热系数为46.5—58.1W/㎡·℃,积灰层的导热系数比金属管壁的导热系数低500—800倍。因此,在锅炉受热面积灰的情况下,积灰层带来的附加热阻也会严重影响锅炉受热面内外热量的传递,使排烟温度升高,锅炉热效率降低,同时锅炉受热面的积灰还会增加烟气阻力,提高厂用电率。

该公司2×50MW抽凝式供热机组,配DG260-9.81/540-1型高温高压循环流化床锅炉,在尾部烟道依次布置有双绕蛇形管束高温过热器、双绕顺列逆流布置的低温过热器、双圈绕顺列布置的三管组省煤器和卧式顺列三回程管式空气预热器。空气预热器出口设计烟温147℃。

2 锅炉声波吹灰器运行情况

在锅炉投产时,其尾部烟道内的各组受热面共配备了A公司的18台SCK-18A小声波吹灰器。调试运行一段时间,发现吹灰效果很差,虽然采取了增加吹灰的时间与频次,但是两台锅炉排烟温度还是居高不下,在夏季温度较高的环境,锅炉满负荷运行时,排烟温度最高超过230℃,严重降低了锅炉的热效率。

2007-2008年对锅炉吹灰系统进行技改,每台锅炉各加装了6台大功率BS-201旋笛式声波吹灰器后,尾部受热面积灰的状况虽有所缓解,但锅炉的排烟温度依然偏高,最高达174℃,仍超过设计值约27℃。

锅炉正常运行时,旋风分离器出口烟温均接近或稍高于设计值,而尾部烟道内的过热器、省煤器及空预器的出口烟温则明显高于设计值。综合各方面的影响因素,初步断定受热面积灰严重是造成排烟温度高的主要原因。

3 锅炉尾部受热面积灰产生的原理及措施

循环流化床锅炉灰浓度的比较大,如果使用传统的蒸汽吹灰器,会增加烟气的湿度,在低负荷时易造成受热面积灰板结,并加剧空预器的低温腐蚀。

从锅炉尾部受热面的状况来看,所有尾部受热面均有不同程度的积灰,尤其是省煤器和空气预热器积灰较为严重,上下管排间几乎堵满积灰,显然原有的声波吹灰器没有起到应有的作用。

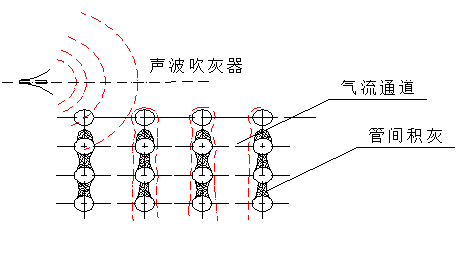

通过反复观察,我们发现在省煤器和空预器管排的背风面存在大量的积灰,即使是比较靠近吹灰器的部位也同样存在不同程度的积灰。如下图所示,最上面2~3排管表面比较干净,而下面的管排在上下管间存有大量的积灰,绝大部分上下管排间隙中已堵满积灰。

由于该型锅炉受热面大部分采用顺列管排,而且管排横向间距大于纵向间距,因此在纵向的两列管排间存在一个顺畅的气流通道。这样的设计可以有效减少烟气的流通阻力,降低机组能耗。但这样的结构却不利于声波吹灰。因为高速流动的烟气会在上下两管间形成回流区吸引飞灰向此处积聚,而声波吹灰因能量较低且顺于烟气流向,作用于管排表面的能量已十分有限,虽然可以抑制飞灰的聚集,但却无法完全阻止,下面管排迎风和背风面的积灰不能及时清除从而形成如图所示的管间积灰。此类积灰掩埋了管排近1/3的表面积,并阻挡烟气的横向流动,将管排隔成了一个个纵向烟气走廊,由于热阻增加,换热效率大大降低。这是锅炉排烟温度居高不下的主要问题所在,见图1声波吹灰器吹灰示意图。

图1 声波吹灰器吹灰示意图

4 采用新型节能高效脉冲装置及安装使用

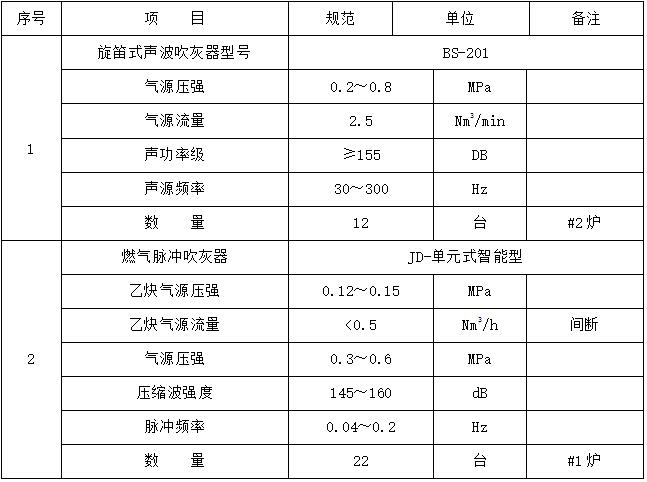

通过调研,采用JD智能单元脉冲吹灰器对受热面积灰进行吹扫可有效降低循环流化床锅炉的排烟温度。 2011年11月该厂结合#1锅炉A级检修,拆除了旋笛式声波吹灰器,实施JD智能单元脉冲吹灰器的改造,旋笛式声波吹灰器型号、JD智能单元脉冲吹灰器设备技术规范,见表1。

表1 吹灰器设备技术规范

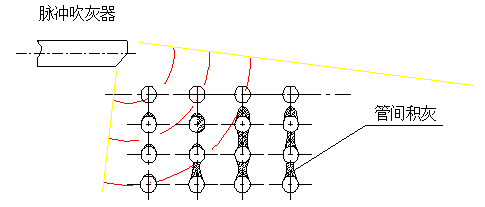

该脉冲吹灰器的显著优点,其产生的冲击波携带有较高的能量,并伴有高速膨胀气流。冲击波的物理性状属球面波,严格意义上讲本身无方向性。但沿冲击波波振面上的能量分布密度却是矢量值,受爆振源所处状态和空间等物理条件的影响而不同。但通过脉冲发生器及发射喷口的结构设计,可使所产生的冲击波强度及能流方向完全受控。

图2 脉冲吹灰器吹灰器示意图

在脉冲喷口的控制下,冲击波的主要能量被集中在朝向受热面管排的波阵面半球上,见图2。 冲击波同样具有波动的一切特性,与普通声波吹灰器不同的是,冲击波能量集中,强度衰减较慢。冲击波经过管排时其波动强度不会明显减小,几乎对管排周向的整个表面发生同样强度的作用,因此对管排间各方向的积灰都具有很好的清理作用。由此分析,对于顺列管排的受热面采用智能单元式燃气脉冲吹灰系统可产生良好的脉冲吹灰效果,安装位置及数量见表2。

表2 #1锅炉脉冲发生器及喷口的位置布置

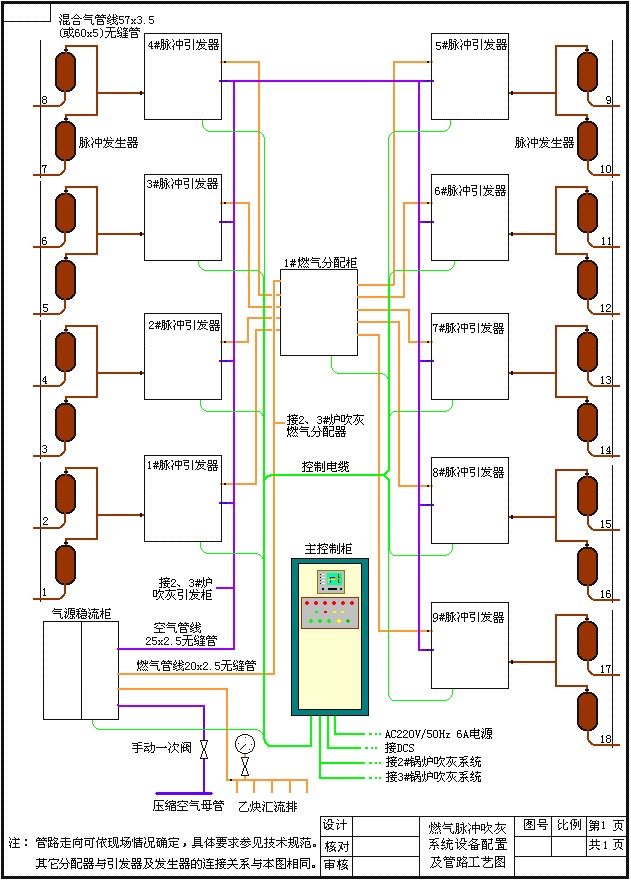

空气使用压缩空气,可从现场现有的压缩空气母管中引出。燃气气源使用乙炔钢瓶,乙炔瓶定置于0m层。

混合气管路为Ф60×5或Ф57×3.5无缝管;空气管路为Ф32×3无缝管,乙炔管路为Ф20×2.5无缝管,脉冲吹灰装备配置及管线工艺见图3。

图3 脉冲吹灰装备配置及管线工艺

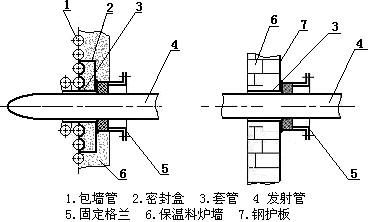

脉冲吹灰器喷口与炉墙的连接结构见图4,在过热器处采用密封盒加套管的结构,即在吹灰口周围包墙管上加装矩形密封盒,中间装套管,套管和密封盒间的空腔内填充保温材料。在省煤器和空气预热器区直接加装穿墙套管,套管焊接在炉墙护板上。发射管由专用的内外格兰夹持固定,外格兰直接焊接在密封盒上或护板上,内外格兰之间填充足够的石棉绳等密封材料并压紧,保证密封,并使发射管与炉墙保持柔性连接,以避免振动对设备及锅炉炉墙的影响。

图4 脉冲吹灰器喷口与炉墙的连接结构

除了对脉冲喷口安装位置的炉墙及包覆墙做相应的改造外,无需对原设备系统做任何改动。

5 脉冲吹灰器改造应用后的效果

5.1 降低排烟温度

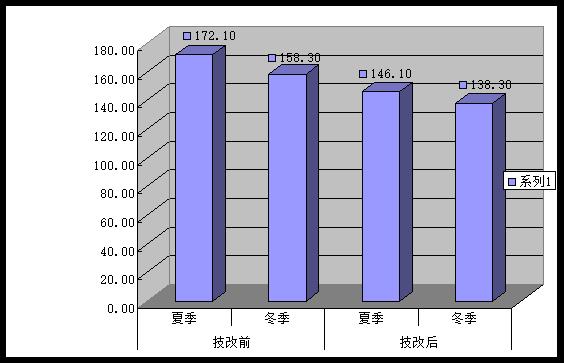

自改造后脉冲吹灰器运行稳定,锅炉排烟温度夏季平均为146.1℃,比设计的排烟温度147℃降低0.9℃,比改造前的排烟温度174℃低26.9℃, 随着排烟温度的降低,锅炉煤耗也明显减少,有效提高了锅炉的整体效率,见图5。

图5 #1锅炉脉冲吹灰器改造前后排烟温度(℃)

5.2 节能减排效果明显。

(1)排烟温度年平均降低26℃。可提高锅炉效率1.38%,供电煤耗降低约4.32g/kWh,年满负荷运行按300天计算(标煤不含税价格770元/吨进行测算),年节约标煤约1555.2t、年可节约154万元燃料成本。

(2)燃气脉冲吹灰器吹灰每天运行3次,单路投入5个脉冲/次,每天消耗乙炔气量约2瓶(压缩空气<15Nm3、电耗0.3kW忽略不计),乙炔气价格按90元/瓶,则年平均运行费用为:

90元/瓶×2瓶/天×300天=5.4万元/年

(3) 年增加经济效益

154万元-5.4万元=148.96万元

5.3 降低员工劳动工作强度。

脉冲吹灰器自动化程度较高,通过PLC控制可实现远程控制,且运行平稳,故障率低于,基本达到免维护,有效提高设备的可靠性。

5.4系统简化。

脉冲吹灰设备自成系统,独立工作,仅与现场压缩空气系统相连,与机组本体设备无任何硬件关联,其有效吹灰强度也被设计在限定的安全范围内,因此,脉冲吹灰系统对现场其它设备无任何影响。

5.5环保降噪。

脉冲吹灰系统运行中无有毒有害物质排放,脉冲爆燃所产生的噪声,比声波吹灰器降低5dB,未超出国家环境保护标准要求的范围,因而对环境无影响,有效降低作业环境职业病危害因素。

该公司#1锅炉吹灰系统改造22台JD智能单元式脉冲吹灰器后,运行稳定,基本达到免维护,设备可靠性得到了保证,排烟温度、节能减排达到预期效果,投资回报率高,做到当年投资,当年就可以收回。

参考文献:

[1] JD-单元式智能型说明书

[2] 50MW机组锅炉运行规程