新建锅炉炉水二氧化硅超标原因分析及解决措施

摘 要: 通过对原水、活性炭过滤器出口水、除盐水等水质的跟踪试验, 查出了给水、炉水二氧化硅严重超标的原因。从机理上对这一现象进行了分析, 并采取了增加定排次数、加大连排开度、增加混凝剂量、加强水质监督等措施, 使锅炉水质恢复正常。

关键词: 锅炉;炉水;活性硅;胶体硅;全硅;超标

1 前言

锅炉炉水中二氧化硅超标严重时, 由饱和蒸汽机械携带和溶解携带进入蒸汽系统的硅含量增加, 导致蒸汽品质劣化。 2017 年 3 月以来, 福建省福能龙安热电有限公司1 号和2号新建锅炉炉水二氧化硅严重超标, 1号炉和2号炉蒸汽中二氧化硅浓度最高为 150ug/ L, 但补给水活性硅浓度一直低于 20.0 ug/ L。为分析 1号炉和2号炉炉水水质异常原因, 相应地进行了原水、活性炭出口水和除盐水等水质的全硅、活性硅、 胶体硅的跟踪试验。根据试验结果分析了超标原因【1】, 并提出了相应的解决措施。

2 设备状况

福建省福能龙安热电有限公司化学水处理为吉坑水库淡水,来水进入原水池,经原水提升泵在管式混合器静态混凝后进入絮凝沉淀池, 出水到V型滤池,再经双室双流活性炭过滤器除去水中有机物。 一级除盐设备为阳离子固定床、除二氧化碳器、阴离子浮动床系列。二级除盐设备为混床,经除盐水泵输送至主厂房加氨后到高压除氧器除氧。

3 二氧化硅超标原因分析

3. 1 试验数据分析

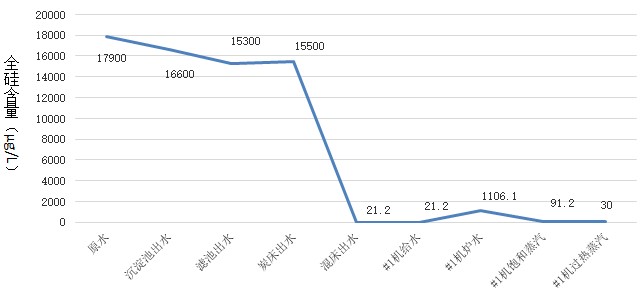

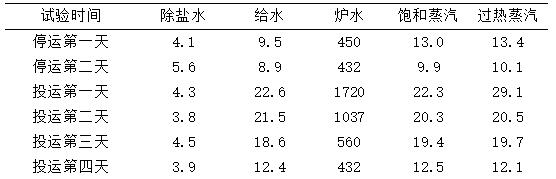

水汽指标异常后对水汽系统进行了全面排查。因无安装凝汽器,首先排除了生水漏入的影响。然后对 1号炉定排系统和连排系统进行相应的检查, 排污系统都正常工作, 通过正常的排污仍然无法使炉水硅含量下降。接着便采用跟踪实验对除盐水、给水、炉水、蒸汽进行检查,表1是对水汽中活性硅含量的跟踪统计。

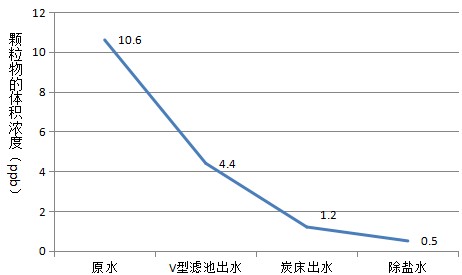

表1 水汽活性硅含量统计,ug/L

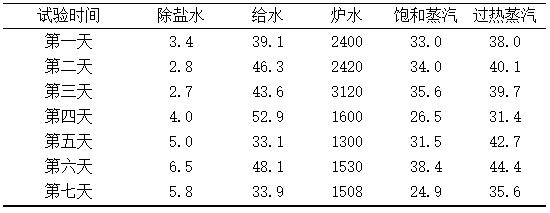

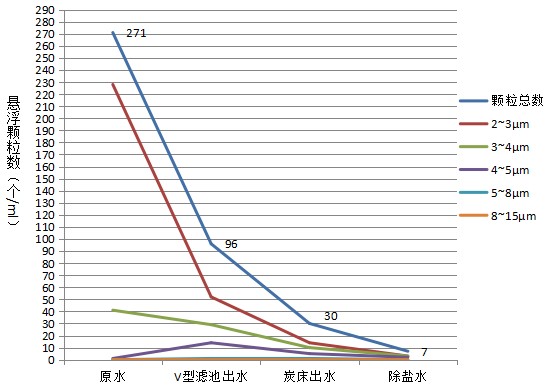

该厂的原水是水库水, 经过预处理及深度除盐后作为锅炉补给水,跟踪试验期间,除盐水活性硅含量都小于20ug/ L,但经过给水管道送达锅炉中,硅含量明显增加。经分析,原水可能含有大量胶体硅未被除去,进入锅炉后导致炉水硅超标。水库水质易受自然条件的影响, 随季节变化幅度较大, 高温天气水质浓缩, 而土壤和岩石的主要成分-铝硅酸盐在水中溶解度不大, 在水中主要成悬浮物状态, 使原水的悬浮物和胶体杂质含量较大【1】。 另外福建省福能龙安热电有限公司新建投产不久,各水池残留的水泥等施工残渣主要成分为硅酸盐,也会增加水中悬浮物和胶体杂质含量。为了能掌握原水中胶体硅的变化情况,便对原水进行混凝澄清及过滤试验,并在过滤前后分别测定全硅、可溶性硅含量。结果如图1、图2显示,福能龙安热电厂的原水经化学水处理系统处理后,其悬浮颗粒物的去除率可达到95%以上,其中原水预处理系统去除率约89%,除盐系统去除率约6%以上。可见,化学水处理系统对悬浮颗粒物的去除效果良好,基本可排除原水中可能存在的悬浮态硅未被有效去除而导致炉水硅超标的可能性。

图1 悬浮颗粒物测定结果变化曲线

图2 悬浮颗粒物的体积浓度变化曲线

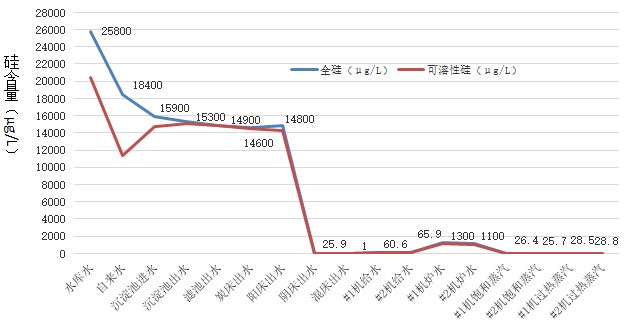

6月份和7月份分别对原水至蒸汽共17个取样点进行了跟踪试验, 结果如图3、图4显示,福建省福能龙安热电有限公司的原水,即沉淀池进水中的硅主要为可溶性硅,因此预处理系统的沉淀池、滤池和活性炭过滤器对其去除效果较差。但经过除盐系统的阴床和混床后,硅含量有效降低,降幅超过99%,使除盐水中的全硅含量降至约1~20μg/L,满足GB/T 12145-2016《火力发电机组及蒸汽动力设备水汽质量标准》的要求。

福建省福能龙安热电有限公司配套建设2台高背压供热机组及2台高温超高压锅炉,给水全部由补入的除盐水构成。水样采集期间锅炉排污率的平均值约为4.7%,除盐水进入炉水系统后,二氧化硅的浓缩倍率约为21倍。依此分析,给水中的二氧化硅含量应与除盐水一致,且炉水中的二氧化硅含量应小于福建省福能龙安热电有限公司企业标准规定的炉水二氧化硅含量的控制上限450μg/L。但测定结果显示,1号炉水二氧化硅含量大于1000μg/L,明显超标。而且,7月份水样的测定结果显示,1号炉给水二氧化硅含量明显大于除盐水,达到了除盐水中二氧化硅含量的60倍以上。这些现象均表明,1号炉水汽系统中的硅,仅一小部分来自除盐水,大部分另有来源。根据经验判断,大部分硅主要来自水汽系统中未清理干净的残留污染物。

图3 2017年6月所取水样全硅测定结果的变化曲线

图4 2017年7月所取水样全硅测定结果的变化曲线

初步确定炉水中二氧化硅的来源后,便对热力系统全面排查。根据热力系统图,福建省福能龙安热电有限公司1号背压式机组做完功的蒸汽全部供给热用户;2号新型背压式机组做完功的蒸汽一部分供给热用户,一部分到回热系统最终回到除氧器补入给水。跟踪试验期间,1号机起启停3次,水汽质量无异常变化。但投运2号机后,水汽质量均超标。表2是投运2号机前后水汽质量的跟踪试验。由表可以看出2号机投运第一天,炉水硅的含量上升到1500μg/L以上,蒸汽硅含量持续超标中。将连排开度调整为50%,并每8个小时定排一次。第二天,给水硅,炉水硅,蒸汽硅有小幅度下降,第三天和第四天水汽质量逐渐恢复正常指标。8月份以来2号机停运3次,都出现类似情况,进一步证明热力系统存在残留污染物,并对锅炉炉水硅产生影响。

表2 水汽活性硅含量统计,ug/L

3.2 理论分析

热力系统残留杂质在汽水系统中由于温度、压力和酸碱性变化从而使得硅化合物全部溶解,在炉水中是以硅酸和硅酸盐的形式存在的,其化学平衡式为:HSiO3-+ H2O≈H2SiO3+ OH-。从汽包出来的饱和蒸汽杂质主要成分是钠盐和硅酸盐,而这些杂质产生的原因主要是蒸汽的溶解携带或是机械携带,饱和蒸汽对于每一种物质的溶解能力都有差别,但是对于硅酸的溶解性很好。在汽包中炉水被浓缩,二氧化硅相对浓度会逐渐升高,并通过蒸汽溶解携带和机械携带,于是进入蒸汽中的二氧化硅含量就会增高,直到被检查出严重超标【2】。

由以上分析指出炉水中二氧化硅含量超标的直接原因就是由于新建机组热力系统残留污染物的影响,胶体硅进入汽水系统,所处环境受到变化,因此它也转化为活性硅,使得二氧化硅超标。

4 降低新建机组二氧化硅含量的措施

(1)新建机组投运前,加强对管道的冲洗,对冲洗水取样检测全硅、活性硅,直至冲洗水质活性硅在20μg/L以下。

(2)排污次数要更加频繁, 即就是定期排污次数要增多,还有连续排污门开度加大【2】。

(3)经常进行设备调整实验,调整合适混凝剂加药量,必要时投加助凝剂,加强对活性炭过滤器反冲洗。

(4)加强水汽系统监督,根据实际情况调整化验频次和试验项目,缩短水汽系统查定周期,确保及时掌握原水水质状况,对于原水全硅含量进行严格的分析。

(5)增加对各离子交换器的反洗频次,将悬浮物的影响排除在外。

(6)胶体硅含量高的季节一般是在冬季,所以在此时一定要保证原水处理系统的正常运转,防止除盐系统受到硅的污染,还要特别控制阴床的出水硅含量小于100 ug/L。

5 结束语

炉水中二氧化硅超标会影响到蒸汽的质量,所以在平时的生产中要非常注意,严格控制,如出现问题则需要立刻进行排查。新建机组投运前,要加强对水汽系统的冲洗,严防安装过程中残留的污染物影响水汽品质。

参考文献

[1] 焦予晶,马文静.670t/h锅炉炉水二氧化硅超标原因分析[J].吉林电力,2002(3).

[2] 于光勇.高压锅炉炉水中二氧化硅含量超标的分析[J].河南电力,201 0(2).